DLC-IRIS

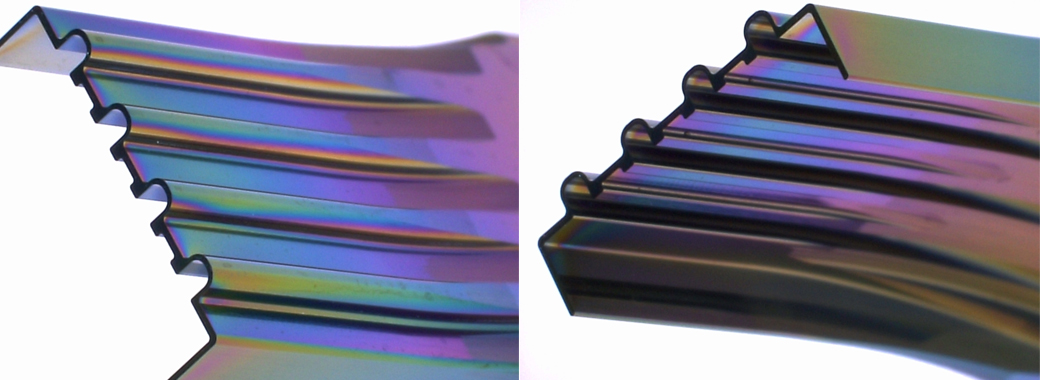

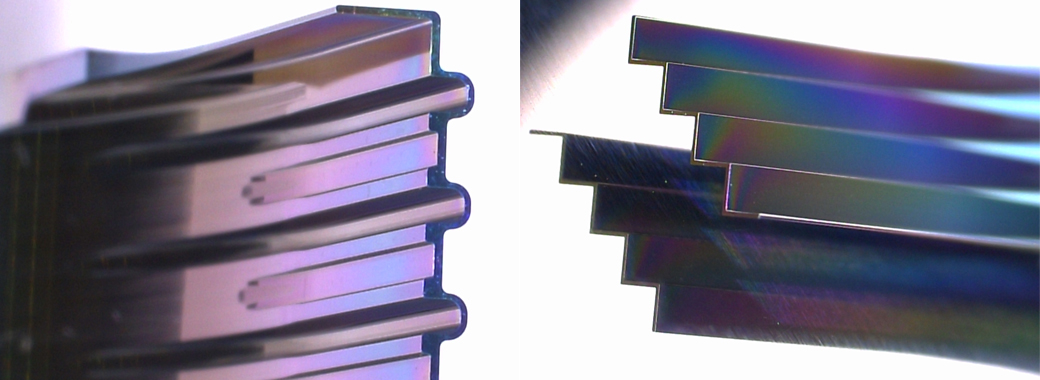

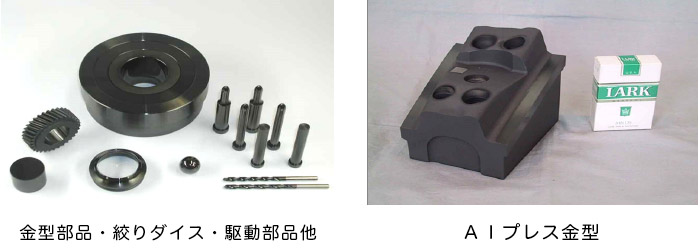

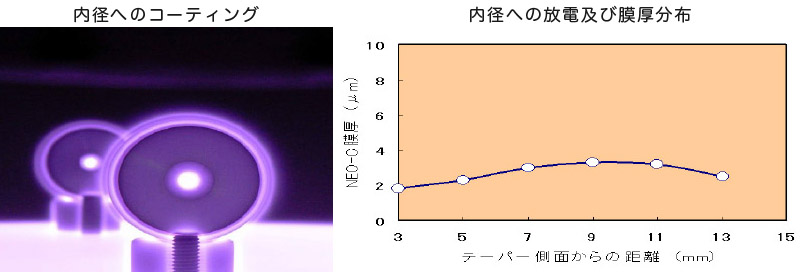

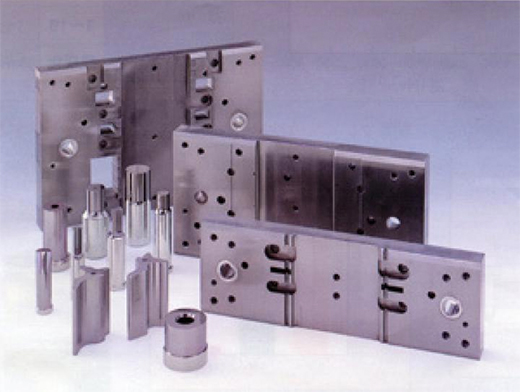

高硬度・極薄膜のDLC-IRIS(アイリスコーティング)は 今までのDLCでは剥がれてしまっていたプレス金型(パンチ・ダイ)の長寿命化やコネクタ製造関連会社などで 多岐に渡り使用が展開されている処理です。膜厚が薄膜の為工程前寸法なども必要ありませんので現在お使いの 金型部品をそのまま御支給で処理可能です。内径に付きまわり良く入り込むバージョンもございますので割り型だけでなく、一体型のダイへも効果を発揮いたします。 より広い範囲での金型部品の長寿命化が期待できます。

製品特徴

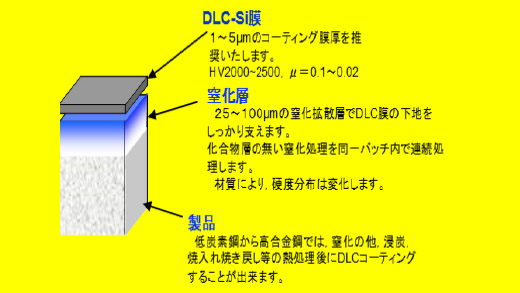

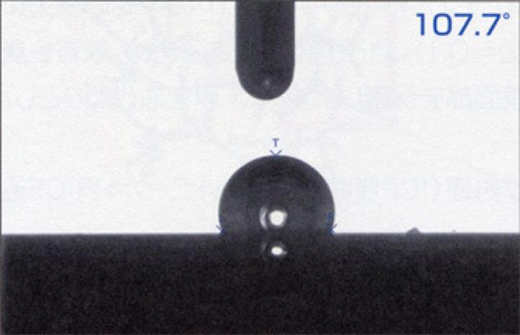

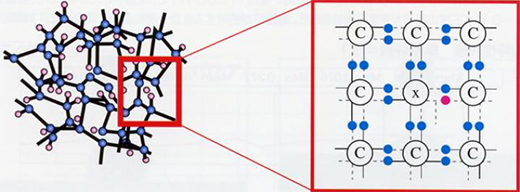

ダイヤモンド構造である、カーボンのSP3構造を、90%保有するDLC水素フリーDLCです。

技術資料はこちらから ▶︎

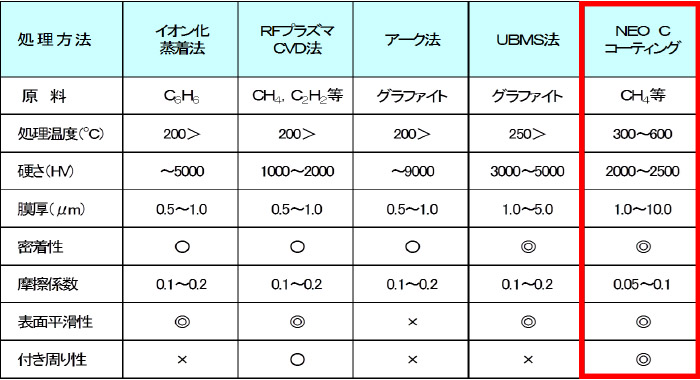

| DLC-IRIS | DLC | |

|---|---|---|

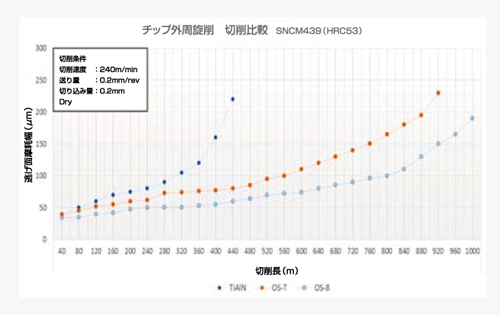

| 硬度 | 6000~7000Hv | 2500~3000Hv |

| 耐熱温度 | 500℃ | 400℃ |

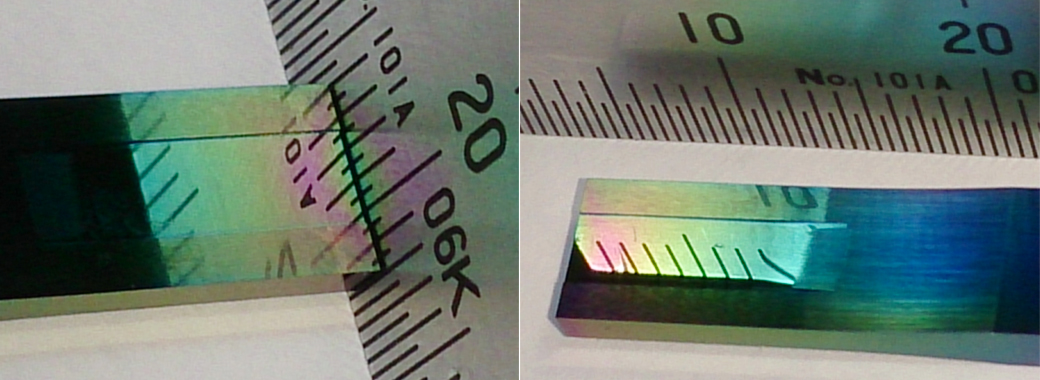

| 膜厚 | 〜0.6µm以下 | 1.0µM |

| 処理温度 | 150℃ | 150~250℃ |

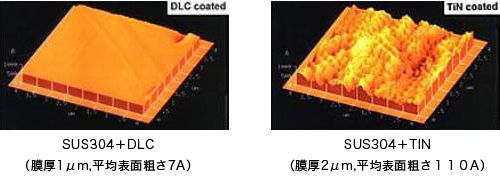

| 面粗さ(Ra) | 4nm | 10nm |

処理可能材質

超硬(オススメ)・ハイス鋼・ダイス鋼・SUS・アルミ・etc

※推奨面粗度0.4S以下が望ましいです。詳しく情報をご希望される場合はお問合せください。

※厚膜タイプもございます。別途ご相談頂けましたら様々なご提案させて頂きますのでお気軽にご連絡ください。

用途例

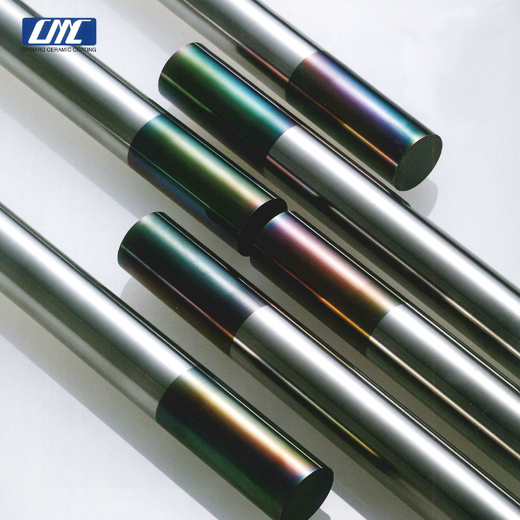

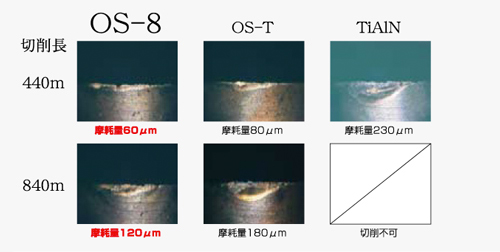

精密超硬プレスパーツ・モールドパーツ・非鉄系切削工具・各種機械部品

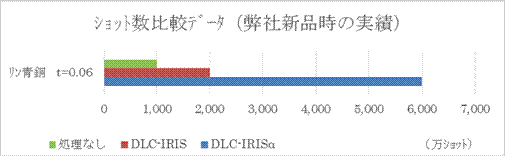

弊社実績評価

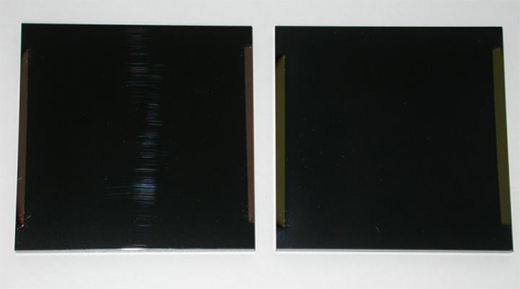

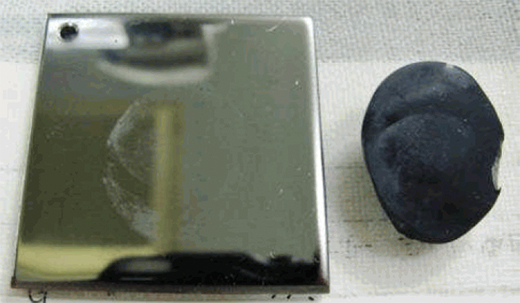

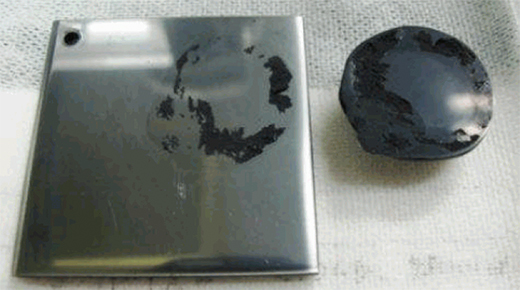

t=0.12のリン青銅(C-5240)打ち抜きにて、未処理品に比べて2倍程度のショット数を加工可能になりました。

また、再研磨量も0.05mm程度で摩耗部分が取れますのでパンチの長寿命化が可能です。

※リシャープ時にはドライではなく、なるべくウェットにてゆっくり行ってくだいますと、

側面の切れ刃の部分の膜剥がれを抑えてリシャープ後もショット数が伸びやすくなります。

GF含有量が多い樹脂への金型部品の耐摩耗性向上やガス付着防止などにも効果ございます。 通常のPVDコーティングやDLCでは入り込みにくかった小径の内径部等にも膜が入りやすくなっているため、ゲート摩耗等にも効果がございます。