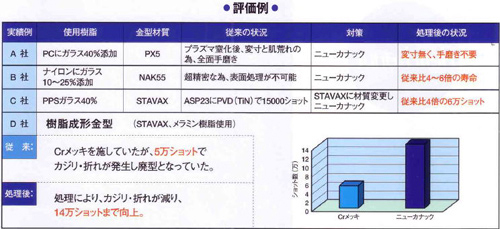

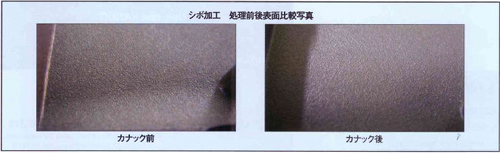

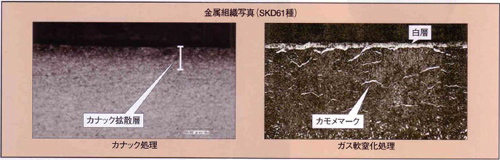

カナック処理

コーティングではありませんので剥離及び寸法変化が心配要りません!

特 徴

従来のコーティングの場合、必ず膜を覆うため寸法が+何ミクロンか増えてしまいます。

カナック処理は浸透処理のため寸法変化が微細です。

用 途

SUSやSKDの表面硬度を超硬合金並みに上げますので、金型部品の耐摩耗性や離型性を向上させます。

アルミなどの非鉄系の溶着も防ぎますので金型の寿命を格段に向上することが可能です。

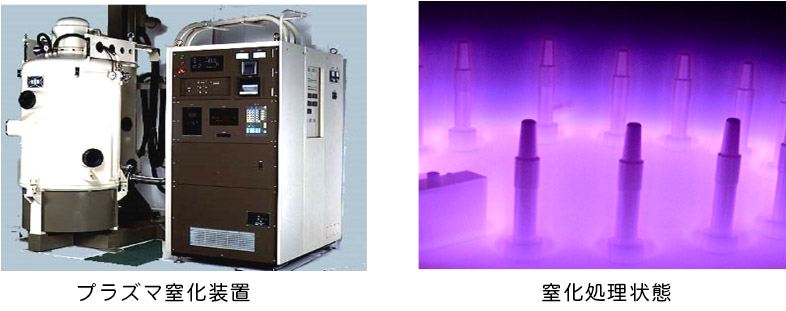

ガス窒化なので細穴の中でも処理可能です。

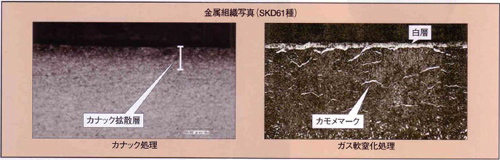

・白層(窒化鉄)が生成されない。

・複雑な形状、深穴の中も均一な硬化層が処理できる。

・ステンレスの硬化処理に適している。

・拡散層の深さをコントロールできる。

・反り、膨張、寸法変化などの処理による変形が極めて少ない。

・処理後の肌荒れが極少である。

・繰り返し処理による、靭性の低下が見られない。

・処理後に溶接作業が問題なく行える。

・PVDコーティング等の複合処理が可能。

ステンレス部品・ダイカスト金型・プラスチック金型・粉体部品・機械摺動部品・etc…

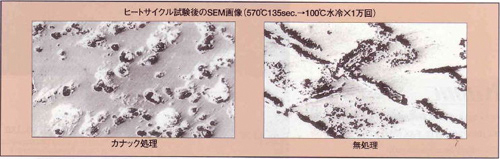

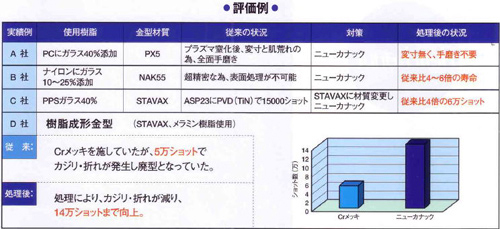

ニューカナック処理

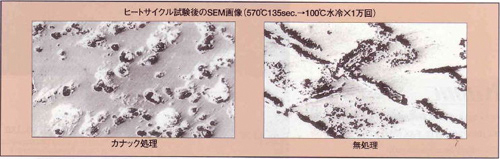

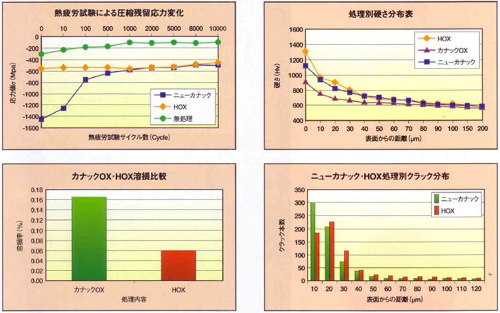

ニューカナック処理は、カナック処理により形成した拡散層をさらに強化する目的で開発されたもので、

アルミダイカスト金型など熱間金型などの寿命の低下原因の多くがクラックの発生のみならず焼付き、

かじり、溶損といった複数の要因によるため、これらを改善するためである。

この処理はカナック処理により形成した拡散層内に再度熱エネルギーを与え、最表面に高密度の硬化層を

生成させた2重構造をもった処理である。これにより、耐ヒートチェック性の向上のみならず、焼付き、かじり、

などの問題を同時に解決することができ、金型寿命の延長に有効な処理として期待できる。

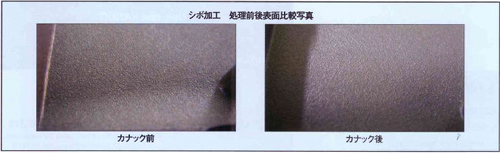

メカニズム

ピーニング効果によりカナック処理より高い圧縮応力を持たせ、

金型のヒートチェックの抑制と溶損対策として幅広く使用されています。

又、処理前後において金属色の変化が無いので、ステンレス部品にも適用可能です。

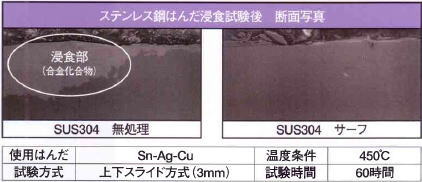

サーフ処理

特 徴

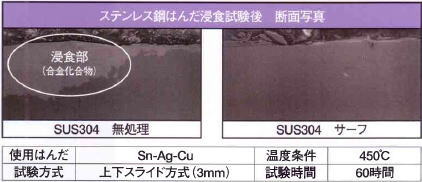

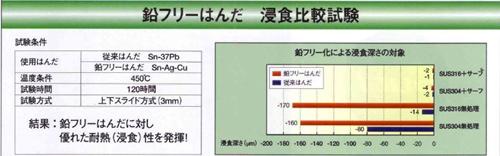

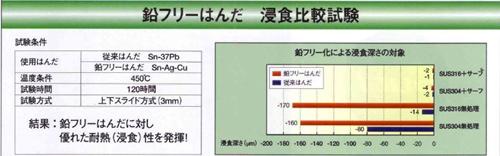

■鉛フリーはんだ侵食対策

■ 非鉄系溶湯金属との親和性が低下できる

■ 処理後の溶接作業が通常に行える

■ 反り、膨張、寸法変化が極めて少ない

■ 超硬並みの表面硬さが得られる。(1200Hv)

■ 光反射防止に優れている(画像処理用)

■ 拡散浸透処理である為、剥離が起きない

現状のSUS304等でのご使用中の半田槽及び治具をチタン合金にする前に!!

鉛フリー対策

半田による耐腐食・半田に含まれている錫による耐侵食

サーフ処理は、SUSの10倍程高価なチタン合金での半田関連の設備を導入する前に一度ご検討ください。

チタン合金並みの効果が表面処理するだけで期待が出来ます。

メカニズム

表面にCrNを生成させるとともに、特殊酸化被膜を数ミクロン生成させることで、

溶融金属との反応を抑制し、製品寿命を向上させることが出来ます。

効 果

鉛フリーはんだ槽の耐侵食防止効果。光反射防止効果。耐摩耗効果。

半導体関連や半田槽をお使いで今後フリー対策にお困りの場合は、お気軽にご相談ください。

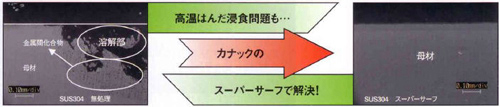

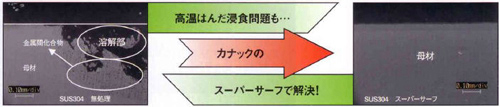

スーパーサーフ処理

高温鉛フリーはんだ侵食対策

非鉄金属付着防止

優れた耐磨耗性

画像認識処理対応

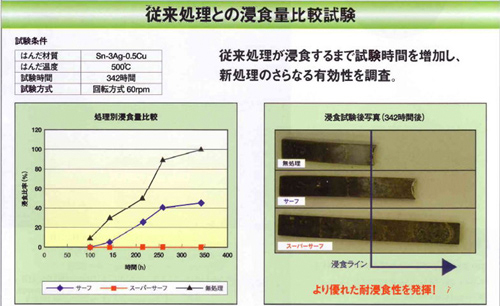

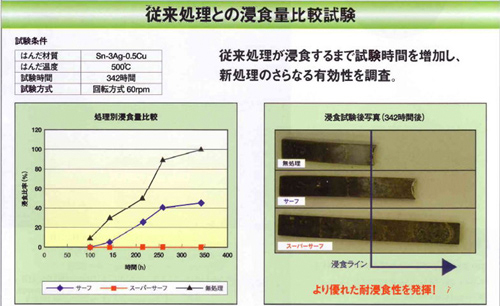

従来のサーフ処理より優れた耐侵食性を発揮する処理です。

特に400℃以上での使用環境に抜群の効果があります。

スーパーサーフ使用実例

巻き線機等の高温はんだディップ槽・治工具

溶湯温度が高温の非鉄溶融金属治工具

その他、さらに長寿命を狙ったはんだ治工具・はんだ槽などに!

従来処理が侵食するまで試験時間を増加し、新処理の更なる有効性を調査しました。

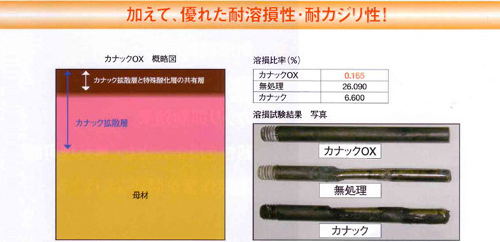

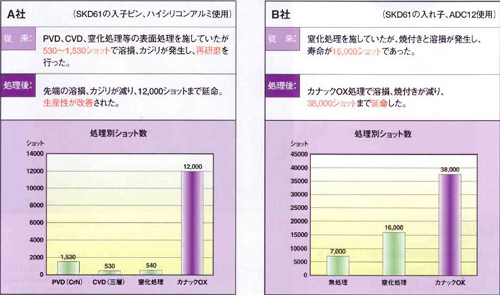

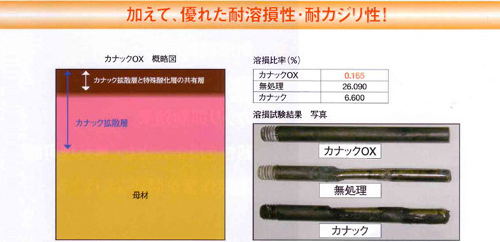

カナックOX処理

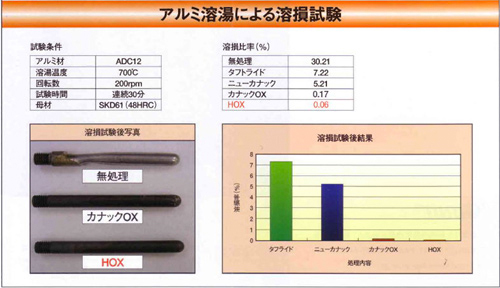

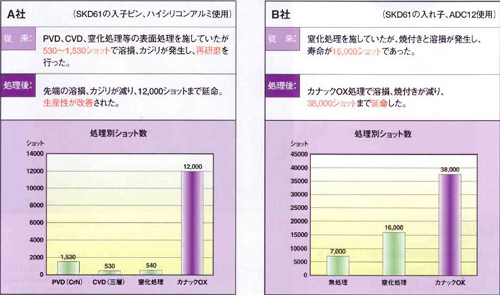

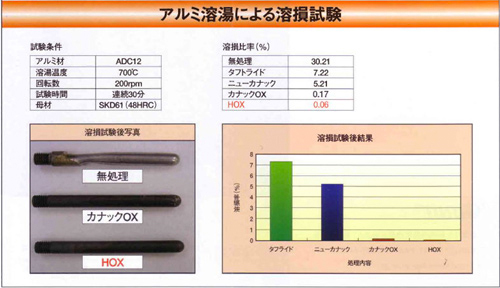

カナックOX処理はアルミダイカストの耐溶損性、耐ヒートクラック性の効果を向上させ、

アルミ母材の反応を抑え溶損を制御します。

メカニズム

最表面に酸化被膜を生成することにより、アルミ母材にの反応をおさえ、溶損を制御します。

アルミとの反応を抑える処理ですので耐溶損性、耐ヒートクラック性の他に耐熱性、耐溶着性も向上します。

適用業種 アルミダイカスト金型

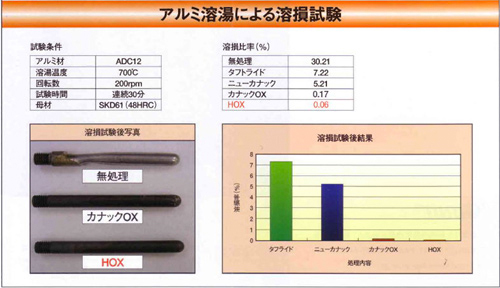

カナックHOX処理

ダイカスト金型の耐溶損性および耐ヒートチェック性の両方の効果を兼ね備えた処理です。

今までにない表面処理で、高い圧縮応力と耐溶損性の相反する特徴を一つにしました。

特 徴

・耐溶損性、耐ヒートチェック性に優れている

・白層と呼ばれる脆弱層が生成されない

・反り、膨張など寸法変化が極めて少ない

・拡散浸透処理である為、剥離が起きない

・溶湯金属との親和性を低下できる

・処理前後の表面粗さの変化が極小

・複雑な形状、深穴の中も均一に処理可能

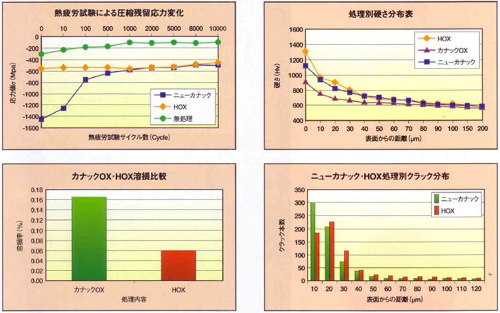

熱疲労試験結果

(試験条件)

1サイクル

100℃→560℃(160秒)加熱

560℃→100℃(5秒)冷却

15000サイクル後最大クラック長さ

・無処理 600µm

・ニューカナック処理 118µm

・HOX処理 127µm

ニューカナック処理と同等の耐ヒートチェック性!

溶損試験結果

溶損率はカナックOX処理に比べ約半分に!

カナックプラス 特徴

放電被覆とカナック処理の複合処理

■ 土砂磨耗に効果を発揮する

■ 高い圧縮残留応力が得られる

■ なだらかな硬さ分布が得られる

■ 密着力が高く、剥離しにくい

■ 放電被覆部位は部分処理

■ 繰り返し処理による、靭性の低下が見られない

メカニズム

金属と金属化合物からなるサーメットを金型の焼付きの発生しやすい箇所に特殊な方法で微細に埋め込み、

その上からカナック処理を行ないます。これにより、サーメットが窒化されて耐焼付き性が増すとともに、

埋め込み時の残留応力が除去されます。

効 果

このことにより、カナックプラス処理を施すと、金型のヒートチェックの発生ばかりでなく、

焼付き、溶損の発生も防ぐことが出来ます。これまでのイオン窒化やPVD、CVDによる被膜処理は

焼付く場所への局部的な処理が困難で、その結果極めて高価になる問題と金型補修が

困難であると言う問題がありました。

カナックプラスはヒートチェックと溶損の両者の問題点を一挙に解決する画期的な処理です。

適用業種

アルミクラビティー金型とピン、アルミダイカスト金型、アルミ低圧鋳造金型、粉体器機部品。

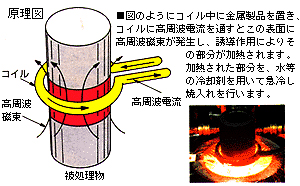

高周波焼入れは,鉄鋼材料で造られた部品の必要部分のみを瞬時の加熱と急冷により焼入れ硬化させる熱処理です。

高周波焼入れでは,高周波発振機の周波数や加熱コイルの形状を選択することで

大型建設機械から精密機械にいたるまでの様々な部品を表面硬化することにより、

部品の耐摩耗性や疲労強度などの機械的強度の向上が容易に得られます。

自動車・建設機械・工作機械など様々な分野でお客様のご希望に対応させて頂いております。

高周波焼入れは,鉄鋼材料で造られた部品の必要部分のみを瞬時の加熱と急冷により焼入れ硬化させる熱処理です。

高周波焼入れでは,高周波発振機の周波数や加熱コイルの形状を選択することで

大型建設機械から精密機械にいたるまでの様々な部品を表面硬化することにより、

部品の耐摩耗性や疲労強度などの機械的強度の向上が容易に得られます。

自動車・建設機械・工作機械など様々な分野でお客様のご希望に対応させて頂いております。

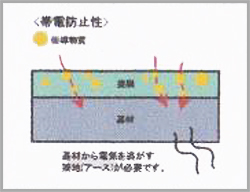

通常のコーティングは絶縁性を有するため、静電気を帯びやすくなります。静電気による誇りやゴミの付着、粉体の付着による生産効率の低下、

また粉塵爆発や引火性材料、爆発性ガス環境下での静電気発生は危険災害の原因にもなり得ます。そのような静電気が表面にたまらないようになっています。

帯電防止コーティングは導電材料を添加することにより、表面抵抗値を10^4〜10^7まで低下させることが可能となりました。当社の帯電防止コーティングは、

静電気を塗膜表面から基材の方向へ逃がすために、表面だけを帯電防止しているコーティングに比べ、より安全に使用することが可能です。

通常のコーティングは絶縁性を有するため、静電気を帯びやすくなります。静電気による誇りやゴミの付着、粉体の付着による生産効率の低下、

また粉塵爆発や引火性材料、爆発性ガス環境下での静電気発生は危険災害の原因にもなり得ます。そのような静電気が表面にたまらないようになっています。

帯電防止コーティングは導電材料を添加することにより、表面抵抗値を10^4〜10^7まで低下させることが可能となりました。当社の帯電防止コーティングは、

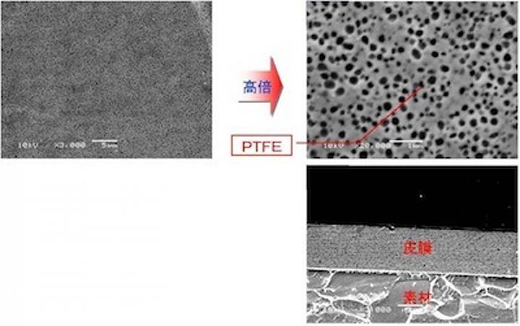

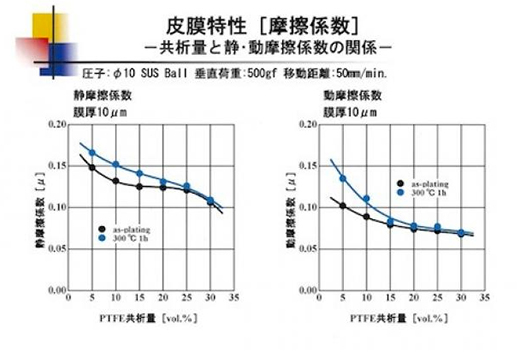

静電気を塗膜表面から基材の方向へ逃がすために、表面だけを帯電防止しているコーティングに比べ、より安全に使用することが可能です。 硬質クロムの利点とPTFE(ポリテトラフルオロエチレン)の利点を兼ね備えた皮膜です。

硬質クロムの利点とPTFE(ポリテトラフルオロエチレン)の利点を兼ね備えた皮膜です。

より厳しい耐食対策に優れた性能を発揮

PVD-イオンプレーティング法による、〈ACC・ACT〉は、

高い被膜特性や密着力に優れ、広範囲な温度域で、被処理材

に適した温度での処理を行います。

熱による処理材の変形、変質が極めて小さく、〈ACT〉は

耐摩耗性・耐酸化性、〈ACC〉は特に耐食性に優れている為、

さらに厳しい腐食環境下で、突出した性能を発揮します。

より厳しい耐食対策に優れた性能を発揮

PVD-イオンプレーティング法による、〈ACC・ACT〉は、

高い被膜特性や密着力に優れ、広範囲な温度域で、被処理材

に適した温度での処理を行います。

熱による処理材の変形、変質が極めて小さく、〈ACT〉は

耐摩耗性・耐酸化性、〈ACC〉は特に耐食性に優れている為、

さらに厳しい腐食環境下で、突出した性能を発揮します。