Non-PFASコーティング

弊社では昨今のPFAS規制の流れに沿ってフッ素樹脂を使用しない

「Non-PFAS(ノンピーファス)コーティング」の取り扱いを開始いたしました。

現在海外で焼き菓子の金型やパントレイなどに展開されており、

フッ素樹脂を使用していないPFAS代替品のコーティングになります。

従来のフッ素樹脂にくらべ処理温度が低いため処理時の母材への熱ダメージが少なく、

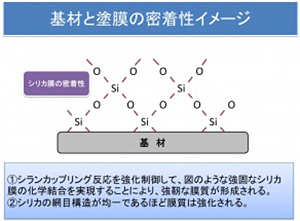

長寿命化が期待できるセラミック系のコーティングになります。

通常のセラミックコーティングよりも硬度を落としているため、膜の追随性はフッ素コーティングと遜色がありません。

DATA

| 膜厚 | 硬度 | 耐熱温度 | 非粘着性 | 低摩擦性 | 成分 | 処理温度 | |

|---|---|---|---|---|---|---|---|

| 従来PTFE | 30μ | 2H | 200℃ | △ | ○ | PTFE | 500℃ | Non-PFAS | 20~50μ | 2H | 250℃ | ○ | ○ | SiO2 | 270℃ |

PFAS規制について

現在欧州では、環境や生態系に悪影響を及ぼすとして、PFAS(フッ素化合物)の生産や使用をなくそうという動きが見られます。

欧州の化学物質管理の法規則である「REACH規則」などで規制が決まれば、PFASの生産・使用・輸入が規制され、早ければ2025年にはEUでPFASが規制される可能性があります。それに従い日本もフッ素樹脂を使用しない動きが多くの企業様で見られます。

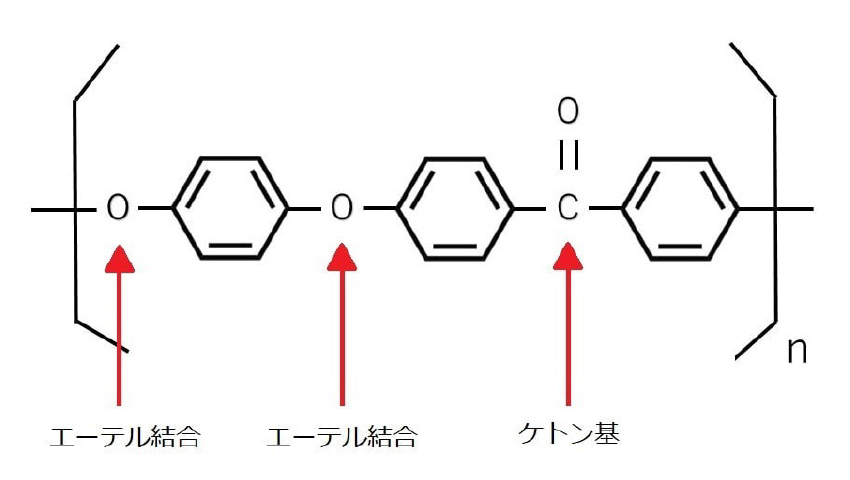

現在有限会社ツールテック東北ではフッ素樹脂に代わるPFAS代替品「Non-PFASコーティング(仮)」やセラミックコーティング、PEEKコーティング等をご提案させていただいております。