| �@ |

|

|

|

|

|

|

�_�C�J�b�g�p���`

|

�A���~���H�p�H��

|

�v���X�`�b�N���^���^

|

�d�q���i�����K�C�h

|

|

|

|

|

|

| �@ |

|

�]���A�c�k�b���͍d�����̂Ɋ���₷���A�������₷���ƌ����Ă��܂����B

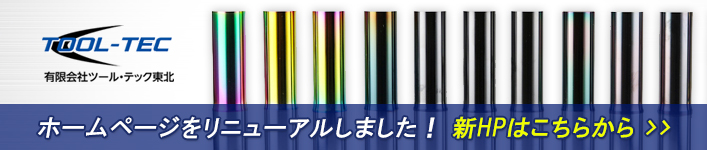

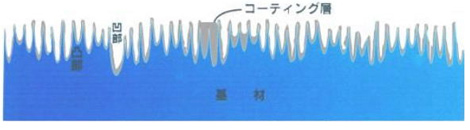

�R�[�e�B���O�����▌�̌X�Αw�̍H�v�ɂ��A�������C�W�����Ⴍ(μ��0.15)�A�����d

��������Ă��A�������ɂ����A�ϋv���Ƒϖ��Ր��ɗD�ꂽ���ϋv���h�b�e���J�����܂����B

�����e�i���X�t���[��ڎw���Ďg�p������^�␠�����i�̐M�������������ɍv�����܂��B

�@�B�I�����]���@�������ՌW���@μ=0.130�@μ=0.145

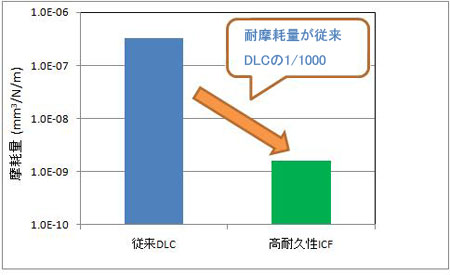

���ϋv��ICF���C�W���f�[�^

�{�[���I���f�B�X�N���C���Վ��������iCSM�Ё@�s�q�h�a�n�l�d�s�d�q�g�p�j

WC-Co+ICF���ϖ��Ձ@2μ���@�{�[���ގ��F���d�����@φ6mm

�d�F20N�@�@�����x�F100mm/sec

�@�ړ������F1000m

�f�B�X�N���Ս�

�]��DLC��������ɍ��ϋv �]��DLC��������ɍ��ϋv

�]��DLC�Ɣ��1/100�ɂȂ�ADLC�����������ϋv��������

�������`���^�i�ʈ��̍������^���^�j

���ʈ��M�A(�������C�W�����Ⴂ)

���p��

�}�O�l�b�g�������`�p���`(SKD11)

�ړI

���̕t���h�~�A�p���`���ʕ��̕ی�

�g�p����

�������@�㉺�v���X

����

DLC-Hard 10,000���ā@ICF���ϖ���

300,000����

30�{��������

���̑��Ȃ����H�p�A�i����H�p���^���i�Ȃǂł̎��т����킲�����܂��B

�����̂c�k�b�Ŕ����ꓙ�N���Ă��܂��Ă�����̏ꍇ�͂����k���������B

�R�[�g�T�C�Y

��200�~150mm

�d�x

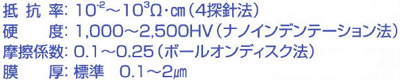

1,000�`1,200HV�i�i�m�C���f���e�[�V�����j

���C�W��

0.13�`0.16�i�{�[���I���f�B�X�N�@�j

�h�[�s���O�Z�p�ƕ��p���X�o�C�A�X�C�I���������iPBIP�FPulse Biased Ion

Plating�j�@�ɂ��A�≏�������コ����ICF���J�����܂����B

DLC����i���������@�\��ICF�́A���d������≏���܂ŕ��L��������R���̐��䂪�\�ł��B

�Ód�C��E�d�ɕی얌�ɂ͓��d��ICF���L�p�A�ϐH���E�ᖀ�C�E���c�t���h�~�E���d�x�Ɠ��d���𗼗��B

�@�@�@�@�@  �@�@�@�@�@  �@

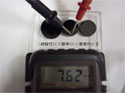

�≏��ICF �I�[�o�[�����W�@�@�@�@�@�W��DLC 7.62MΩ�@�@�@�@�@�@�@�@�@�@�@���d��ICF 120.4Ω

���p���X�o�C�A�X�C�I���������@�ɂ��d���y�ѐ≏���̐���

PBIP�@�͊e��ޗ��Ȃǂւ̐������\�ɂ��A���̍\���𐧌䂷�邱�Ƃōd����7�`22GPa�Ƒ傫�Ȕ͈͂Ő���ł��邽�߂ɁA�p�r���ނɑΉ����đI�����邱�Ƃ��ł��܂��B����ɂ�荂���������Ɛ≏���𗼗��ł��܂��B

���������ƍd���̌���

�p���X�o�C�A�X�����ɂ��d������

�R���i�T�[�t�i�t�����XHEF�А��j���g�p���R���i���d�ɂ��ѓd�����������̓d�וێ�����

�ѓd���]���i�d�וێ��́j

�ێ����Ԃ������\�ʓd�ׂ������قǐ≏���������Ɣ��f�ł��A�O���t�ł͐≏��ICF���]����DLC�Ɣ�r���č����ѓd���i�d�וێ��́j�����邱�Ƃ��킩��܂��B

�܂��A���̕ێ����Ԃ������ێ�����Ă��܂��B

�d�ɕی얌

�ϖ��Ր��̐≏���ی얌

�ѓd�p�d��

�d�x

800�`2,000HV�i�i�m�C���f���e�[�V�����j

���C�W��

0.1�`0.25�i�{�[���I���f�B�X�N�@�j

����L�̒l�́ASi�E�G�n��ɂ���������f�[�^�ł��B

�@ �R�[�e�B���O�i�̌`��E�ގ��E���ԑw�̗L���ȂǂŎ�̕ϓ�������܂��B

|

|

|

|

|

|

|

�V���ȃh�[�s���O�Z�p�ɂ��]���≏���ł������c�k�b�R�[�e�B���O�ɓ��d����t�^�������d���h�b�e���J�����܂����B

���]���ł͕s�\�ł��������d�x�Ɠ��d���̗����ɐ������܂����B

�ϖ��Ր��Ƒѓd�h�~�𗼗������R�[�e�B���O�i�Ód�C��j

���d��ICF�́A�ѓd�h�~��K�v�Ƃ���e�핔�i��ϖ��Ր��܂��͑ϐH�����K�v�Ȋe��d�ɂ։��p���邱�Ƃ��ł��܂��B�]���̑ѓd�h�~�R�[�e�B���O�̑�ւƂ��ăR�X�g�팸�ȂǂɂȂ��邱�ƂȂǂ��瓱�d��ICF�͑ѓd�h�~�Ƃ��Ă̋@�\�����ڂ���Ă��܂��B

��L�̒l�́A�Ήp�K���X��ɂ���������l�f�[�^�ł��B�R�[�e�B���O�i�̌`��E�ގ����Ŏd�l�͎�ύX�ƂȂ�܂��B

�܂��A��L���i�͓����\���ςݕi�ł��B

�r���E�G�n�A���d�����E�r�j�g�E�r�j�c�E�r�t�i�Q�E�r�t�r�A�K���X�Ȃǂ̊�ނɂ�蒆�ԑw�̐������K�v

���T�C�Y�v���k�i��x���₢���킹�������j

�e��d�ɕ��i�ւ̕ی얌

�d�q���o�ޗ�

�ѓd�h�~�p�ی얌

�v���[�u�ی얌

�p�l�s��

�d�ɂ̑ϕ��H���ی얌

�d�ɂ̔��c�t���h�~��

�d�r

�o�b�e���[

|

|

|

|

|

|

| �@ |

|

|

|

�R�[�e�B���O�����̍H�v�ɂ��A�c�k�b�햌�ɐ���e���t�b�f�����̂悤�ȝ��������������܂����B

���d�����Ɠ����ȍd�x�i�g�u�P�C�O�O�O�j�ŁA���C�W�����Ⴂ�i�ʁ��O�D�O�S�`�O�D�P�V�j�c�k�b�햌�̏����ł��B

�ʏ�̂c�k�b�����i��荕�F�ł���ׂɌ����˖h�~�p�r�Ƃ��Ă����g�p���������܂��B�i�ϖ���+����+���F�햌�j

���^�����h���A���Y���̌���Ɋ�^���܂��B

���������ɑ��Ă̏Ռ��Ɏォ�����c�k�b�̖ʈ������̓��ʎd�l���������܂��B

�����e�X�g�F���d��ށ{�t�b�fDLC�i����1�ʂ��j�@�@�@107.7°�i�`�����s�I���f�[�^�j

�@�@�@�@�@�@�@���d��ނ̂݁@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@50.1°

�����e�X�g����

�����d�����{ICF�����R�[�g1�

�i�`�����s�I���f�[�^�j |

�����d���� |

���d����

���d�����E�r�j�g�E�r�j�c�E�r�t�i�Q�E�r�t�r�E�Z���~�b�N�E�A���~

�ӂR�O�O�~�Q�O�O����

�W���P�`�Q�ʂ��@���O�D�P�ʂ��̒��������Ή��\

���^�ւ̉���t���h�~�i�������j

���i�ւ̌����ˁi�����ˁj�h�~�i���F�햌�j�F�ϖ��Ր�+�����˖h�~����

�����������^�i�t�F���C�g�A���d�Aetc�j�F�ʈ�����A�ʏ�DLC�̐��{�A�b�v

�]���̂c�k�b�Ŕ������N���Ă����悤�ȏ�Ԃł���Έ�x���������������B

�y�O�ώʐ^�z

�@

|

|

|

|

|

|

| �@ |

|

|

|

�]���c�k�b���͂R�T�O���ߕӂ��A�O���t�@�C�g����������������_�f�̉e���ŗ��A

�����͕s�ǂ�d�x�̒ቺ���N�����Ă��܂��܂����B

�R�[�e�B���O�����̍H�v�ɂ��A���d������荂���d�x�ō������i�T�O�O���j�ł����C�W���̒Ⴂ

�c�k�b���̏������\�ɂȂ�܂����B

�������Ŏg�p������^�␠�����i�̎�������ɍv�����܂��B

�^�ɂ����ē���ȃC�I�����ɂ��A�Y�����f�K�X���v���Y�}���ŃC�I�������A�ϔM���̍����c�k�b���������܂��B

�@�B�I�����]���@���C�W����0.1

500���{�[���I���f�B�X�N���C���Վ�������

�iCSM�Ё@TRIBOMETER�g�p�j

WC�|CO�{ICF�ϔM�@5μ�� �{�[���ގ��F�K���X�@φ6.25mm

�d�F�TN�@�@�T���x�F100mm/sec �ړ������F200�� |

|

| �@ |

|

|

|

|

|

|

|

|

| �@ |

|

|

|

�ቷ�����ň��肵��������

�@250���ȉ��̒ቷ�������\�Ȃ��߁A�r�b�l�Z�Y�|��r�j�r�A�r�t�i���ɂ��A��ލd�x�ቺ���Œ���ɗ}���ď����\�ł��B

�@���������肵�ėD�ꂽ�����͂��܂��B

�����x�R�[�e�B���O���\

�@�����̃v���Z�X�Ŏ��т̂���X�p�b�^�����O�Z�p���x�[�X�Ƃ��āA��^�^�[�Q�b�g���g�p���Ă��邽��

�@�������x�A�Č������D��Ă��܂��B

�@�����̌������������i�E�������^�ɂ��K�p�\�B

�h���b�v���b�g���Ȃ��\�ʂ�����

�@�A�[�N�h�o�̂悤�ȃh���b�v���b�g���Ȃ����߁A�\�ʑe���̏������ψ�ȕ����\�ʂ������܂��B

�@���̂��߁A�������i�E�������^�ő���ނւ̍U�������Ⴍ�A�ǍD�ȃg���C�{���W�[�������܂��B

���[�h�t���[�����^�E�E�E�͂߂������ꂽ�����̃��[�h�t���[���̋Ȃ����H�ɂ����āA�c�k�b���ꂽ���d

�@�������^�́A�N���[�j���O�T�C�N�����S�{�ȏ㒷���Ȃ�A�Ò������e�Ղɏ����\�Ȃ��߃N���[�j���O���Ԃ��啝�ɒZ�k�B

�@�A���~�̃n�C�X�p���`�̑ł������ł́A�������ʂ̋Ò����Ȃ����߂����肪�����������i���̌����H���������ʼn\�B

�S�����^���^�E�E�E�G���X�g�}�[���`�ɂ����āA�A�u���V�u���Ղ���ˏo���̖��Ղ�h���A�������^�i�̐��x���ێ��B

�@�n�����O���`��I�C���V�[�����`���^�ւ̏����̌��ʂƂ��Ď��̗��_���������܂��B

�@���^�����i�ϖ��Ր��E�ϐH���j�̌���E�E�E�N�������b�L�̂R�`�T�{

�@���`�S�������t�������Ȃ����߁A�N���[�j���O�p�x���ጸ�E�E�E�^����̌����E���Y�����̌���j

�@���`�i�`�x�̌���A�M��������

�v���X�`�b�N���^���^�E�E�E�o�d�s�����ɂ́A�c�k�b��h���b�v���b�g�̂Ȃ��s���m�����ʂ�����܂��B

�@�o�d�s�����̃s�A�X�p���`�ł́A�c�k�b�ɂ��ł������o�����ጸ���A�����p�x���啝�ɉ�������܂��B

�@�R�l�N�^���i�Ȃǂ̃K���X�@�ۓ���o�o�r�������`�ɂ́A�ϐH���E�ϖ��Ր��E���^���ɗD�ꂽ�������ʔ������܂��B

�@�ˏo���`�@�X�N�����[�w�b�h���i�Ȃǂɂ����ʂ������܂��B

|

|

|

|

|

| �@ |

|

|

|

|

|

�����H������H���e�A�X�ɉ��H�ގ��ɂ��l�X�ȃJ�i�b�N����������܂��B

���[�U�[�l�̂���]�ɉ������J�i�b�N����������Ă����Ē����܂��B

�J�i�b�N�����E�j���[�J�i�b�N�����E�T�[�t�����E�J�i�b�N�n�w����

�J�i�b�N�����E�j���[�J�i�b�N�����E�T�[�t�����E�J�i�b�N�n�w����

�J�i�b�N�g�n�w�����E�J�i�b�N�v���X�����E�J�i�b�N�o�u�c�����E�X�[�p�[�T�[�t����

�J�i�b�N�g�n�w�����E�J�i�b�N�v���X�����E�J�i�b�N�o�u�c�����E�X�[�p�[�T�[�t����

|

|

|

|

| �@ |

|

| �y�e��|�ނƃj���[�J�i�b�N������̕\�ʍd���z

|

|

|

�v���n�[�h���|

|

|

�ޗ���

|

�|��敪

|

�\�ʉ��P

|

|

�i���[�J�[���j

|

�i�i�h�r�j

|

�j���[�J�i�b�N������̍d��

|

|

�@NAK80 (�哯�j

|

�@�͏o�d���n |

�@600�`800Hv |

| �@�g�o�l50�@�i�����j |

�@�͏o�d���n |

�@600�`800Hv |

| �@�j�`�o88�@�i���{�����g�j |

�@�͏o�d���n |

�@600�`800Hv |

| �@�c�g2�e�@�i�哯�j |

�@SKD61�n |

�@800�`1100Hv |

| �@FDAC�@�i�����j |

�@SKD61�n |

�@800�`1100Hv |

| �@IMPAX�@�iASSAB) |

�@SCM�n |

�@600�`800Hv |

| �@PDS5�@�i�哯�j |

�@SCM�n |

�@600�`800Hv |

| �@PX5�@�i�哯�j |

�@SCM�n |

�@600�`800Hv |

| �@YAG�@�i�����j |

�@���͍| |

�@1000�`1200Hv |

| �@MAS1�@�i�哯�j |

�@���͍| |

�@1000�`1200Hv |

|

| �@ |

| �@ |

|

�ē��|

|

|

�ޗ���

|

�|��敪

|

�\�ʉ��P

|

|

�i���[�J�[���j

|

�i�i�h�r�j

|

�j���[�J�i�b�N������̍d��

|

|

�@STAVAX�@�iASSAB) |

�@SUS420J2���� |

�@1200�`1400Hv |

| �@HPM38�@�i�����j |

�@SUS420J2���� |

�@1200�`1400Hv |

| �@S-STAR�@�i�哯�j |

�@SUS420J2���� |

�@1200�`1400Hv |

| �@ELMAX�@�iASSAB�j |

�@SUS44C�n |

�@900�`1400Hv |

�@DHA1�@�i�哯�j

�@DH21,33�@ |

�@SKD61�n |

�@900�`1200Hv |

�@DAC10�@�i�����j

�@DAC45,55 |

�@SKD61�n |

�@900�`1200Hv |

|

�@KDAMAX (���{�����g�j

|

�@SKD61�n |

�@900�`1200Hv |

| �@ORVER�@�iASSAB) |

�@SKD61�n |

�@900�`1200Hv |

|

| �@ |

| �@ |

|

|

| �@ |

|

�@�]���̃R�[�e�B���O�̏ꍇ�A�K���������ߐ��@���{���~�N�����������Ă��܂��܂��B

�@ �J�i�b�N�����͐Z�������̂��ߐ��@�ω������ׂł��B

�@

�@�Ƃɂ�����S�n�ɋ����ł��B���ł����c�E�A���~�E�����Ȃǂɂ͖��G�̌��ʂ����҂ł��܂��B

�@�r�t�r��r�j�c�̕\�ʍd�x�d�������݂ɏグ�܂��̂ŁA���^���i�̑ϖ��Ր��◣�^�������コ���܂��B

�@�A���~�Ȃǂ̔�S�n�̗n�����h���܂��̂ŋ��^�̎������i�i�Ɍ��シ�邱�Ƃ��\�ł��B

�@�K�X�����Ȃ̂ō��̒��ł������\�ł��B

�E���w�i�����S�j����������Ȃ��B

�E���G�Ȍ`��A�[���̒����ψ�ɏ����ł���B

�E�X�e�����X�̍d�������ɓK���Ă���B

�E�g�U�w�̐[�����R���g���[���ł���B

�E�����ɂ��ό`���ɂ߂ď��Ȃ��B

�E������̔��r�ꂪ�ɏ��ł���B

�E�X�e�����X���i�E�_�C�J�X�g���^�E�v���X�`�b�N���^�E���̕��i�E�@�B�������i�E������…

�����̑��̎戵��������

�@�@�K�X����E�X���X���t�E�^�t�g���C�h�E�v���Y�}�����E�L�����R�[�g�i�����{�o�u�c�j

|

|

�����g�ē���́C�S�|�ޗ��ő���ꂽ���i�̕K�v�����݂̂��u���̉��M�Ƌ}��ɂ��ē���d��������M�����ł��B

�����g�ē���ł́C�����g���U�@�̎��g������M�R�C���̌`���I�����邱�Ƃ�

��^���@�B���琸���@�B�ɂ�����܂ł̗l�X�ȕ��i��\�ʍd�����邱�Ƃɂ��C

���i�̑ϖ��Ր����J���x�Ȃǂ̋@�B�I���x�̌��オ�e�Ղɓ����܂��B

�����ԁE���@�B�E�H��@�B�ȂǗl�X�ȕ���ł��q�l�̂���]�ɑΉ������Ē����Ă���܂��B |

�u�����v

�E�Z���Ԃŕ\�ʏē��ꂪ�ł��܂��B

�E�ē���[�x�̒��߂��ł��܂��B

�E�Ǖ����M���ł��܂��B

�E�ψ�ŗǎ��ȏē��ꂪ�ł��܂��B

�E�ē���o��������ߖ�ł��܂��B

�E�@�B���i�̍ޗ��Ƃ��āA�����ȍ����|����

�����ȒY�f�|�ɕς��邱�Ƃ��ł��܂��B

|

��v�ݔ�

| �@�d�����d�@�������g���U�@ |

�@1��

|

| �@�T�C���X�^�[�C���o�[ �^�[�������g���U�@ |

�@6��

|

| �@�^��ǎ������g���U�@ |

28��

|

| �@�����g�ē���@ |

85��

|

| �@�d�C�F |

11��

|

| �@���C�T���@ |

�@6��

|

| �@�c�����v���X |

�@6��

|

| �@���b�N�E�F���d�������@ |

13��

|

| �@�r�b�J�[�X�d�������@ |

�@6��

|

| �@�}�C�N���r�b�J�[�X�d�������@ |

�@5��

|

| �@���������� |

�@7��

|

|

|

|

|

|

|

| �@ |

|

|

|

|

�����ő勉�̑�^DLC�R�[�e�B���O���H

�������^�����^�i�E3.5���̒��ڕi�܂ŃR�[�e�B���O���\�A�����x�����k��������

���{��F����p���[���ւ̃R�[�e�B���O

�@�@�����Y���^�E�������^���^�E�����@�̐������E�E�E�B�≏�ɂ����ʂ���܂��B

�@�@�c�k�b�R�[�e�B���O�͌��ݑ����̗p�r�Ɏg�p����Č��ʂ������Ă��܂����A

�@�@���d�x�A�ቷ�����̂��ߍ��d���ɂ����閧���͂ɕs��������܂����B

�@�@�c�k�b�|���������͂��̖����������ׂ��A�햌�̍d�x�����e�͈͂܂ʼn����邱�Ƃɂ��

�@�@�햌�̖����͂�啝�Ɍ��コ�������̂ł��B

�@�@���̔햌�͉��Ă𒆐S�ɍL����������A�����ԕ��i�A�R�����˃|���v���i�Ȃ�

�@�@���d�̂����鐠�����A�]�����ւ̓K�p���Ȃ���Ă���܂��B

�A���~�̗n���E���c���b�L�̕t���Ȃǔ�S�ɂ��g���u����ɂ��I�I

���ЂɂĈ�Ԃc�k�b�̑��k�ő����̂����b�L�������o���Ȃ����@�͖������H�Ƃ������k�ł��B

���d���i���g�p���Ă����Ɨl���w�ǂł����A���d��ނ̖ʑe�x�����ł��B���ʂɂ����

����قǂc�k�b�̖����͂������̂Ɠ����ɕ��������o�܂��̂Ń��b�L�w�������邱�ƂȂ����H���\�ɂȂ�܂��B

���Ђł͋��^���H�`�\�ʏ����i�\�ʉ����j�܂ň�т����������s���Ă܂��̂Ő����x�����Ă݂ĉ������B

|

|

|

�@ |

|

| ���@�c�k�b-��������(���^���c�k�b�j/�t�|�c�k�b�R�[�e�B���O��r�\ |

|

|

DLC-soft

|

�A���_�[�R�[�gDLC

|

| �햌�d�x�@�iHV) |

1000�`1200 |

3000�`5000 |

| ���C�W���@�iμ�j |

��0.1 |

��0.1 |

| �W������ |

3�ʂ� |

1�ʂ� |

| �������x |

��200�� |

��200�� |

| �����́@�iN)�@��1 |

100�`120 |

20�`60 |

| ���������́@�iGPa/μm) |

0.1�`1.5 |

5 |

|

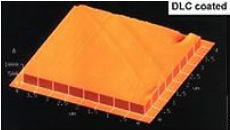

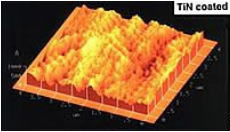

DLC�����ƈ�ʓI��TiN�Ȃǂł͓����ʂɏ������Ă�����قǖʏ�Ԃ��Ⴂ�܂��B |

|

|

�@ |

|

| SUS304�{DLC�i����1μm,���ϕ\�ʑe��7A�j |

�@ |

SUS304�{TIN�i����2μm,���ϕ\�ʑe���P�P�OA�j |

|

|

�K���X�����Y���^�pDLC����

�������^�̕���ōL�����p����Ă���܂�DLC���́A�f�W�^���J�����A�Ď��J�����A�g�ѓd�b�J�����Ȃǂ̃����Y�����Ŏg�p�����K���X�����Y���^�p�̐��^���^�ɂ����Ă��A���̗��^���E�\�ʐ��x�E��R�X�g�E���T�C�N�������̓����āA�����]������Ă���܂��B �������^�̕���ōL�����p����Ă���܂�DLC���́A�f�W�^���J�����A�Ď��J�����A�g�ѓd�b�J�����Ȃǂ̃����Y�����Ŏg�p�����K���X�����Y���^�p�̐��^���^�ɂ����Ă��A���̗��^���E�\�ʐ��x�E��R�X�g�E���T�C�N�������̓����āA�����]������Ă���܂��B

���Ђł́A����܂ł̑��u�����Ǝ�������̕���ɂ����Ēz���グ�������Z�p�ƌo�������A�����Y���^�ւ̗��^���Ƃ���DLC�����́u����v����u�ʎY�v�܂ŕ��L����������T�[�r�X����܂��B

�yDLC�����d�l�z

����F�P�wDLC�A���ԑw�{DLC�A�ϔMDLC�@

���\�ʑe�x�FRa�@��5nm�ȉ��i���ԑw�{DLC�����j

���d�x�FHV1,300�`2,200

���^�ϔM���x�F�`600���i��ʃK���X�j�A600���`750���i���Z�_�K���X�j

���^�ޗ��FWC�ASiC

|

|

|

|

|

|

| �@ |

|

| �@�@�@�X���b�N�R�[�gH�i����DLC�j�E�X���b�N�R�[�gS�i��μ�j�E�X���b�N�R�[�g�e�i�ϔM�A�����A�����j |

|

|

�@ |

���X���b�N�R�[�g�i�r�^�g�j�@

���d�x�E�d�C�≏���E�ԊO�����ߐ��Ȃǂ����J�[�{������

�X���b�N�R�[�g�|�r�i�V�c�k�b�j�@�S�̃|�C���g

�o���������@�ᖀ�C�W���i�O�D�O�T�ȉ��j�ł��

�@�@�@�@�@�@�������ɗD�ꂽ���ł��B

�o���������A��d�x�i�P�C�O�O�O�`�Q�C�O�O�O�g���j��

�@�@�@�@�@�@�x���ɗD�ꖧ���͂̍������ł��B

�o���������B�Ⴂ�������͂̂��ߌ�������

�@�@�@�@�@�@�i�l�`�w�R�D�O�ʂ��j���\�ł��B

�o���������C�����i�����j���x�͂Q�O�O���ȉ��ł��B |

|

�X���b�N�R�[�g�̓���

|

|

����

|

�F��

|

����

|

�d�x�iHV)

|

���C�W����1

|

�ϐH��

|

�ώ_����

|

�ϖ��Ր�

|

�Ϗĕt��

|

|

TIN

|

���F

|

1.0�`4.0

|

2.000�`2.500

|

0.50�`0.55

|

��

|

��

|

��

|

��

|

|

CrN

|

�┒�F

|

1.0�`10.0

|

2.000�`2.200

|

0.40�`0.45

|

��

|

��

|

��

|

��

|

|

TiCN

|

�Ԓ��F�`�D�F

|

1.0�`4.0

|

3.000�`3.500

|

0.45�`0.50

|

��

|

��

|

��

|

��

|

|

�X���b�N�R�[�g�[S

�i�VDLC�j

|

���F

|

1.0�`3.0

|

1.000�`2.000

|

��0.05

|

��

|

��

|

��

|

��

|

|

�X���b�N�R�[�g�[H

�i��DLC�j

|

���F

|

0.5�`1.5

|

2.500�`4.500

|

��0.10

|

��

|

��

|

��

|

��

|

|

| *1)�@�{�[���I���f�B�X�N�����F�A���~�i���i�������j |

| �@ |

| �@ |

| ���H����ɂ�蕪�ނ����X���b�N�R�[�g�̉��p���� |

|

���

|

����

|

����ށi���j

|

���p���i�i���j

|

���d����

�H��|

���^�|

�X�e�����X�|

�A���~�j�E�� |

�ϖ���

�ϗn����

���^��

�ᖀ�C�W�� |

�A���~�j�E��

�A���~�j�E������ |

�o�j�V���O���[�}�A�C���T�[�g�s���A�h����

���ʋ��^ |

������i���c�A��j

���c���b�L�A�����b�L�� |

�q�[�g�R�}�A�d�q�ޗ����^�A���[�}�A�h�������؍�H�� |

| �Z���~�b�N������ |

�t�F���C�g�^�A�d�q���i���^�A���[�}�A�h�������؍�H��

|

| �G�|�L�V���� |

�h�����AIC�p�b�P�[�W���^ |

�O���t�@�C�g�A�`�^��

�j�b�P������ |

���^���\�[�A�G���h�~���A�h�������؍�H�� |

�ϖ���

�ϗn���� |

�� |

�������i |

| �A���~�j�E�� |

�ł������|���`�A�X���b�^�[�A�ْf�n�A���ʋ��^���� |

| �ᖀ�C�W�� |

�A���~�j�E�� |

�������i |

|

| �@ |

| �@ |

�c�k�b�R�[�g�́A�������x���o�u�c�ɔ�גႢ�ׂɔ�r�I�����\�ȍގ�͑����ł��B

�Z���~�b�N�ނɂ������\�ł����A�������݂̍ޗ��ւ������ł���\���������ł��B

�c�k�b�R�[�g�Ƃ������O�͒m��n���Ă���܂����A�c�k�b�R�[�g�ɂ��l�X�ȕ��ނ�����܂��̂�

�C�y�ɂ����k�������B

| �X���b�N�R�[�g-F |

DLC�iDiamond Like

Carbon�j�Ƃ́A�v���Y�}�𗘗p�����C�������@�ɂ�荇�������J�[�{���n�����̑��̂ł��BDLC���̍\���͒ʏ퐅�f����ܗL���������Ȕ��i�A�����t�@�X�j�\���Ń_�C�������h������O���t�@�C�g�����Ȃǂ������̂ƌ����Ă��܂��B

DLC�͍쐻���@�ɂ���ē������قȂ�܂��B�����̐��f�̗L���ɂ���āA���̍d������і����͂��قȂ�܂��B�g�p��������ɂ���Ė����I������K�v������܂��B�����k���������B

�X���b�N�R�[�g�̏����i�����j���x��200���ȉ��ł��B |

|

|

| |

| �X���b�N�R�[�g-F��3�̃|�C���g |

|

�]���̃X���b�N�R�[�g��荂���ϔM�� |

|

���d�x�i1500�`2500HV�j�Ŗ������ɗD��Ă��܂��B |

|

��C�������������ɂ����Ēᖀ�C�W���������܂��B����ւ̒�U�����B |

|

|

|

| �K�p���� |

| �S���E�����E�K���X���^���^�E�E�E�]����DLC�ł͐��^���x�̖�肩��K�p������������i�ւ̓K�p������ |

| �������E�����E�����̐������i�E�E�E�ᖀ�C�W���ɂ�肱���̐������i�ւ̓K�p������ |

| �X���b�N�R�[�g�|�g�^�r�^�e |

| 3��ނ�DLC�̂����ǂ�����g�p�����x�X�g���́A���Ђւ����k���������B |

| �p�r��g�p���ɂ���Ďg���������ꂽ�������ǂ��������ʂ����҂ł��܂��B |

|

|

|

|

|

|

|

| �@ |

|

|

|

|

|

�e�t�����ƃN�����̕����Z�p |

|

�e�t�����N�����R�[�g�Ƃ́H

�d���N�����̗��_��PTFE�i�|���e�g���t���I���G�`�����j�̗��_�����˔������疌�ł��B�����������ƑϐH���鎖���\�ł��B |

|

�ϖ��Ր� |

|

�N������PTFE�ɂ��A���܂łɂȂ��ǍD�ȑϖ��Ր��鎖���ł��܂��B |

|

|

�疌�ϐH�� |

|

�疌�̑ϐH�����ǍD�Ȍ��ʂ������A�L���X�����ɂă��C�e�B���O�i���o10���ێ�����ϐH���ƂȂ�܂��B

|

|

|

�p�@�r |

|

�������i�A���`���^�A�s�X�g�������O�Ȃǂŝ������A���ׂ萫�A���^����v�����鐻�i�ɍœK�B |

�������O���H�����C�y�ɂ����k���������B �������O���H�����C�y�ɂ����k���������B

�o�t�������H�E�u���X�g���H�E�i�V�W���H�E�k�`�o���H

�t�b�f�����R�[�e�B���O�E�j�_�b�N�X�A�j�t�O���b�v�A�^�t����

�j�_�b�N�X

���j�_�b�N�X�̓A���o�b�N�e�N�m�i���j�̓o�^���W�ł��B

�d���Ċ��炩�ȕ\�ʁA�j�_�b�N�X�̗D�ꂽ�����������p���������B

�S�A�X�e�����X����ѓ������ɑ��ăj�b�P���疌���x�[�X�Ƃ��A�͏o�������j�b�P���疌��

�t�b�f�������ܐZ�����ĔM�������s�����\�ʏ����i�\�ʉ����j�ł��B

�j�_�b�N�X�͍��d�x�őϖ��Ր��A���萫�A������h�~�A��S�����ɗD��A�ɂ߂Ċ��炩��

�������d���\�ʂ������A�f�ނƂ̖����͂ɂ��D�ꂽ���@�\���������ł��B

�܂��A���܂�萫���ǂ����ߐ��@���x���v������镔�i�ɂ��Ή��\�ł��B

�d�q���i�W�ŃV���[�^�[�����萫��K�v�Ƃ���鎡�H��Ɍ��ʓI�ł��B

�j�t�O���b�v

���j�t�O���b�v�̓A���o�b�N�e�N�m�i���j�̓o�^���W�ł��B

���^���ɕx�\�ʁA�j�t�O���b�v�̗D�ꂽ�����������p���������B

�S�A�X�e�����X����ѓ������ɑ��āA�j�b�P���ƃt�b�f������

���͂�������ɔM�������s�����\�ʏ����i�\�ʉ����j�ł��B

���̔疌�͗e�ϔ�łP�O������тR�O���̃t�b�f�������ψ�ɕ��z���Ă��邽�߁A

�t�b�f�����̐��\������������ɔ�S�����ɗD��Ă���A���^���E���萫�ɑ�

�Ă��[���Ȍ��ʂ������鍂�@�\�������ł��B

�܂��A���܂�萫���ǂ����ߐ��@���x���v������镔�i�ɂ��Ή��\�ł��B

���ɗ��^�����S�����E���萫���ŏd�v������Ă��镔�i�ɍœK�ł��B

�^�t����

���^�t�����̓A���o�b�N�e�N�m�i���j�̓o�^���W�ł��B

�A���~�j�E������уA���~�j�E�������̕\�ʏ������H�i�\�ʉ������H�j�ɍœK�ȏ���

�A���~�j�E������уA���~�j�E�������ɑ��čd���A���}�C�g���x�[�X�Ƃ��A���̑��E����

�疌�Ƀt�b�f�������ܐZ�����܂��B�^�t�����͑ϖ��Ր��E���萫�E�ϐH���E�ϊC�����E

���^���E�d�C�≏�����ɗD��A���Ɋ��炩�ōd���\�ʂ������A��ނƈ�̉�����

���@�\��������\�ʏ����i�\�ʉ����j�Z�p�ł��B�^�t�����́A�ψ�ł��܂�萫���ǂ��A

���@���x���v������镔�i�ɂ��Ή����\�ł��B���̂悤�ȗD�ꂽ���������^�t�����́A

���L������ɉ��p����A�����̐��i�E���i�Ɏg�p����Ă��܂��B

�A���~���g�p�������i�⎡��̑ϖ��Ր��Ȃǂ�ǂ��������ꍇ�ɍœK�ł��B

|

|

|

|

|

|

| �@ |

|

|

|

|

�@ |

�L�x�ȃR�[�e�B���O�햌�̑I���ɂ��A�e����^�E

���H��E�؍�H��Ȃǂ̎����������s���g�[�^���R�X�g��

�����������������܂��B�{�̉��H����R�[�e�B���O�܂ł�

��щ��H�ɂ��A�v���ȑΉ����\�ƂȂ�܂��B

1,000���߂����x�ł̂b�u�c�R�[�e�B���O����

500�����x�Ő����\�Ȃo�u�c�R�[�e�B���O�A

250���ȉ��ōގ�����Ȃ��ቷ�o�u�c�Ȃ�

�l�X�ȏ����������������܂��̂łǂ̂悤��

���e�ł����C�y�ɂ����k���������B |

�@�@�X���C�f�B���O�r�[�i�X�iDLC�őΉ��ł��Ȃ����������ւ̊��萫����햌�j

| �@�@S-VENUS�m�X���C�f�B���O���B�[�i�X�n�iDLC�őΉ��ł��Ȃ����������ւ̊��萫����햌�j |

|

�V���i�̂��ē��@�X���C�f�B���O���B�[�i�X���܂łc�k�b�őΉ��ł��Ȃ����������̊��萫�����_�����햌�ł��B �V���i�̂��ē��@�X���C�f�B���O���B�[�i�X���܂łc�k�b�őΉ��ł��Ȃ����������̊��萫�����_�����햌�ł��B |

|

|

|

�A���~�_�C�J�X�g�s���̔���������

�A���~���^���^�̃J�W����

�l�X�Ȕ������C���̊��萫����

�������i�̔������C���̊��萫����

�ϔM����v��������ł̊��萫����

DLC�Ŕ�����Ȃǂ��N�����Ă��܂������ł̑�

�����܂Ŋ��萫����̖ړI�łc�k�b�����g�p�����Ă���Ŕ�����ϔM���̖��Ōp���I�ȃ��s�[�g�������炩���������̕��i�ւ̂c�k�b�ɑ���햌�Ƃ��Ă���Ă����Ē����Ă���܂��B

���C�W��

|

�A���~��

�iA5052�j |

PP���� |

| S-VENUS |

0.18 |

0.25 |

| DLC�R�[�g |

0.26 |

0.20 |

| SUS�R�O�S�i���ʁj |

0.55 |

0.40 |

|

|

�X���C�f�B���O���B�[�i�X

�e�퐻�i�̊��萫����ɁI

���B�[�i�X�R�[�g�@�R�̃|�C���g

�o���������P�@����\�ʌ`����ʂɂ��A���C�͒ጸ

�@�@�@�@�@�@�K���X�A��S�����A�����ނȂǂ̌Ō`���̊��萫����B

�o���������Q�@�g�u3000�`3500�̖��d�x�őϖ��Ր��ɗD�ꂽ�햌����

�@�@�@�@�@�@�]���̔�S���R�[�g��c�k�b�ȏ�̑ϋv���B

�o���������R�@�ώ_�����ɗD�ꂽ�햌�����B

�@�@�@�@�@�@�_���J�n���x1100���@�c�k�b�Ŏg���Ȃ��������ɑΉ�

| �@�\ |

|

|

S-VENUS

|

DLC

|

|

�_���J�n���x

|

1,100��

|

250��

|

|

�d�x

�iHv)

|

3,000�`3,500

|

2,500�`4,500

|

|

����

�iμm�j

|

2�`4

|

0.5�`1.5

|

|

�������x

|

400�`500��

|

250��

|

|

|

|

|

| �@�@�@���B�[�i�X�R�[�g�i�A���~�_�C�J�X�g�A�}�O�l�V�E�����^�E�������M�Ԓb���p���^�j |

�@�V���i���ē�

�A���~�_�C�J�X�g���^�E��ԉ��Ԓb�����^���i�ɓK�����햌�ł��B �@�V���i���ē�

�A���~�_�C�J�X�g���^�E��ԉ��Ԓb�����^���i�ɓK�����햌�ł��B

|

�@ |

���B�[�i�X�R�[�g�@

���ώ_���A���d�x�̈�ւ̖O���Ȃ����탔�B�[�i�X�R�[�g�́A

�P�C�P�O�O���ȏ�̑ϔM���Ƃg�u�R�C�T�O�O�̔햌�d�x��L���A

���^�̑ϋv�������I�Ɍ��コ�������I�Ȕ햌�ł��B

���B�[�i�X�R�[�g�@�R�̃|�C���g

�o���������P�@�P�C�P�O�O���ȏ�̑ϔM�A�ώ_���ɂ��

�@�@�@�@�@�@������ł̖���������B

�o���������Q�@�g�u�R�C�T�O�O�ȏ�̖��d�x�ɂ��A�ϖ��Ր���啝�Ɍ���B

�o���������R�@�ϔM�_�����A���d�x�����߂������^����֓K���\�B

|

|

|

�������ł̐������A�ϖ��Ր����ێ����������i��

�A���~�_�C�J�X�g�p���^�F�s���̗n���A�ĕt���A�J�W���A�ϖ���

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�L���r�̗n���A�ϖ���

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���̑������ɂ��n���A�ĕt�����C�ɂȂ�ݔ���

�������M�Ԓb���p���^�F�ϖ��Ր��A�n����

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���o�����^�̎����啝�ɃA�b�v

���n����ϖ��Ղł͂Ȃ��J�W���A�ĕt�����d������邨�q�l�͕ʂ̖��������Ă����Ē����܂��B |

|

| �@ |

|

|

�@ |

|

|

���B�[�i�X

�R�[�g

|

CrN

|

TiAIN

|

TiN

|

|

�ϔM���x

�i���j

|

1100

|

700

|

700

|

500

|

|

�d�x

�iHv)

|

3500

|

2200

|

2800

|

2500

|

|

����

�iμm�j

|

2�`4

|

1�`10

|

1�`4

|

1�`4

|

|

�F��

|

���D�F

|

��D�F

|

�ԍ��F

|

���F

|

|

������ł̏���������햌�ɂ�闣�^����ᖀ�C

�ɂ����ʂ���x���������������B

|

|

|

| �@ |

|

|

�@ |

| ���d���y�ђ��d�����낤�t�i |

| �����x�H��| |

�����n�C�X |

ASP23,30,60

HAP10,20,40,50,70�A72

DEX20,40,60,80 |

| �n���n�C�X |

SKH51�`57

|

�_�C�X�|

�ቹ�Ė߂��i�͍d�x

�ቺ�y�ѐ��@�ω��̋��ꂪ����܂��B |

��ԃ_�C�X�| |

SKD11(�����߂��j

DC53,KD11V,SLD8,�������i |

| �M�ԃ_�C�X�| |

SKD61 |

| ���̑� |

�v���n�[�h���|/�}���G�[�W���O�| |

���R�[�e�B���O�������x�i450���`500���j�ȉ��̏Ė߂�

���x�i���͋K����O�ꂽ�M�������i�́A�d�x�ቺ

�y�ѐ��@�ω��̌����ƂȂ�܂��̂ŁA�\�������ӂ��������B |

|

|

|

| �@ |

|

|

| �@

|

|

|

�@ |

���i�b�N���W���C���g�v���X

[��������]

�P�U�O�� �i�b�N���W���C���g�v���X

�i�_�ސ쌧�Y�ƋZ�p�Z���^�[�j

�|���`�ގ��F�r�j�g51�{�e�\�ʏ����i�e�\�ʉ����j

����H�ށF�r�r400�i�|���f�����i�j |

|

|

| �@ |

|

|

�@ |

���V���b�g�v���X��̏��̐[���̔�r

[�v���X��������]

���B�[�i�X�R�[�g�͖������ɑ��ĂP�O�{�ȏ�A�b���m������

���ĂR�{�ȏ�̑ϖ��Ր��������܂����B���ꂩ��̗p�r

�J���ɂ��ϔM�E�ώ_���E���d�x���K�v�Ƃ���铹�̕���

�ւ̉��p�����҂���܂��B |

|

|

| �@ |

|

|

�������i |

�@ |

|

|

| �b���m |

�@ |

|

|

| ���B�[�i�X�R�[�g |

�@ |

|

|

|

�@ |

���v���X�����]��

��Ԓb�����e100�V���b�g�s������Ƀ|���`�q����

��Ԃ��ώ@�A�e�\�ʏ����i�i�e�\�ʉ����i�j�̎g�p��̕\�ʏ��

���ώ@���܂����B |

|

|

|

|

|

|

|

|

| �@�@�@�v���C���R�[�g�s�i���d�x�E���ϔM�_���햌�j |

|

|

�@ |

���v���C���R�[�g�|�s���d�x�E���ϔM�_���햌�@

����܂ł̏펯���͂邩�ɒ�����ϔM�햌�ł��B

�V�g���햌�ɂ��A����܂łɂȂ��u�ώ_�����v��

�u���d�x���v���������܂����B

���d�x�|�̍������H�E�h���C���H�ɂ��Δ��������\�����܂��B

�v���C���R�[�g�|�s�@�T�̃|�C���g

�o���������P����܂ŕs�\�ȗ̈悾�����g�q�b�U�O�ȏ��

�@�@�@�@�@�����؍�������B

�o���������Q���d�x�ނ����\���ɉ��H�ł��A�@�B���H�R�X�g��

�@�@�@�@�@�ጸ�ɍv���B

�o���������R�P�P�O�O���ȏ�̑ϔM�_�����ɂ��h���C���H��

�@�@�@�@�@���Q�̈З͂��B

�o���������S�ϔM�_�����ɗD��A�]���̔햌�ɔ������ł�

�@�@�@�@�@�@�؍퐫�\��啝�ɒ��������B

�o���������T�����ϔM�_���������߂�����^����ɂ����p�\�B

| �@�\ |

|

|

�v���C���R�[�g�[�s

|

�s���`�h�m

|

TiN

|

|

�ϔM���x

�i���j

|

1,100�ȏ�

|

700

|

500

|

|

�d�x

�iHv)

|

3,500

|

2,800

|

2,500

|

|

����

�iμm�j

|

2�`4

|

2�`4

|

2�`4

|

|

�F��

|

�Ԓ��F

|

�ԍ��F

|

���F

|

|

�@

�@

�؍�H��…�g�q�b�T�O�`�g�q�b�U�T�ʂ܂ł̍��d�x�|�h���C���H�B

�C���R�l���A�n�X�e���C�A�X�e���C�g���������A�I�[�X�e�i�C�g�n

�X�e�����X���H

���^…�A���~�_�C�J�X�g�A�M�Ԓb���������ϔM�����v��

�@�@�@�@�@�������^�E���^���i

|

|

|

|

|

|

|

| �@ |

|

| �@�@�v���C���R�[�gC�i�������햌�j |

|

|

�@ |

���v���C���R�[�g�|�b�@

�������햌�@����܂ł̏펯���͂邩�ɒ����鏁���햌�ł��B

�V�g���햌�ɂ��A�s���`���m���̑ϔM���\�������Ȃ���A

�����������\���v���X���邱�Ƃɐ������܂����B

��|���H�ɂ�����A�ޗ��̐n��n����h���A���炩�ŁA

�������؍���H���\�����܂��B

�v���C���R�[�g�|�b�@�S�̃|�C���g

�o���������P�@�ϔM���E�ϖ��Ր��Ȃ킸�ɁA��������

�@�@�@�@�@�@�啝�Ɍ���B

�o���������Q�@�g�q�b�Q�O�`�T�O�܂ł̕��L���ޗ��̐؍���H�ɍ���

�@�@�@�@�@�@���x�����\���B

�o���������R�@�����������ɂ��A�ؕ��̔r�o��e�Ղɂ��A

�@�@�@�@�@�@�n��ւ̋Ò���ጸ�B

�o���������S�@�����ϔM���ɂ��A�h���C�؍�E���^����ւ�

�@�@�@�@�@�@���p�\�B

| �@�\ |

|

|

�v���C���R�[�g�[C

|

�s���`�h�m

|

TiN

|

|

���C�W��

|

1,100�ȏ�

|

0.40

|

0.45

|

|

�d�x

�iHv)

|

2,800

|

2,800

|

2,500

|

|

����

�iμm�j

|

3�`5

|

2�`4

|

2�`4

|

|

�F��

|

�┒�F

|

�ԍ��F

|

���F

|

|

�@

�@

�؍�H��…�g�q�b�Q�O�`�T�O�܂ł̃h���C���H�B

�C���R�l���A�n�X�e���C�A�X�e���C�g���������A

�I�[�X�e�i�C�g�n�X�e�����X���H

���^…�A���~�_�C�J�X�g�A�M�Ԓb�����̏�������

�v���������^�E���^���i

�A���~�A���Ȃǂ̔�S�����̃v���X�A�ł�����etc�E�E�E

�n�C�e���ޓ��̉ߍ��ȃv���X�̃J�W����

|

|

|

|

|

|

|

| �@ |

|

| �@�@�@�}�[�L�����[�R�[�g�i������H�p�j |

|

|

���}�[�L�����[�R�[�g�@������H����̐؍�����ɑ��ėD�ꂽ�햌�@

���d�x�E�ώ_�����E�ϖ��Ր��ɗD�ꂽ�V�����햌�ł��B

������H����ɂ����Ď�g�݂��i��ł���h���C���H���E�������E

�����艻�ւ̐؍�����ɗD�ꂽ���\���ł���햌��

�J�����܂����B

�}�[�L�����[�R�[�g�@�R�̃|�C���g

�o���������P�@�P�C�P�O�O���ȏ�̑ϔM�A�ώ_�������ɂ��

�@�@�@�@�@�@������ł̖���������B

�o���������Q�@�R�C�T�O�O�g�u�ȏ�̔햌�d�x�ɂ��

�@�@�@�@�@�@�ϖ��Ր���啝�Ɍ���B

�o���������R�@�������E�h���C���H�̈�ł���܂łɂȂ�

�@�@�@�@�@�@�H������������B

| �@�\ |

|

|

ϰ��ذ���

|

�b���m |

�s���`�h�m

|

TiN

|

|

�ϔM���x

�i���j

|

1,100�ȏ�

|

700 |

700

|

500

|

|

�d�x

�iHv)

|

3,500

|

2,200 |

2,800

|

2,500

|

|

����

�iμm�j

|

2�`4

|

1�`10 |

2�`4

|

2�`4

|

|

�F��

|

�D�F

|

��D�F |

�ԍ��F

|

���F

|

|

|

|

|

|

|

|

| �@ |

|

|

|

|

|

| �@ |

|

| �@�@�@�`�b�b�E�`�b�s�R�[�e�B���O�i�ϐH��j |

|

|

�@���`�b�b���`�b�s�@�ϖ��ՁE�ϐH�E�ώ_���E�Ϗĕt�햌

��茵�����ϐH��ɗD�ꂽ���\��

�o�u�c-�C�I���v���[�e�B���O�@�ɂ��A�q�`�b�b�E�`�b�s�r�́A

�����햌�����▧���͂ɗD��A�L�͈͂ȉ��x��ŁA�폈����

�ɓK�������x�ł̏������s���܂��B

�M�ɂ�鏈���ނ̕ό`�A�ώ����ɂ߂ď������A�q�`�b�s�r��

�ϖ��Ր��E�ώ_�����A�qACC�r�͓��ɑϐH���ɗD��Ă���ׁA

����Ɍ��������H�����ŁA�ˏo�������\�����܂��B

�`�b�b���`�b�s�@�R�̃|�C���g

�o���������P�@��茵�����ϐH�����ɗD�ꂽ�햌�ł��B

�@�@�@�@�@�@

�o���������Q�@�q�`�b�b�r�͓_�K�̔�����啝�ɗ}�����܂��B

�@�@�@�@�@�@

�o���������R�@�q�`�b�s�r�͑σL���r�e�[�V�����E�G���[�W����

�@�@�@�@�@�@��ɂ��K���Ă��܂��B

�b���m���g�p���̂��q�l�͈�x���������������B

�A���~���o�_�C�X�q�`�b�b�r�E�E�E�ϔM�_���A�σA�u���[�V��������

�A���~�_�C�J�X�g���^�q�`�b�b�r�E�E�E�ϖ��ՁA�q�[�g�`�F�b�N�A�J�W���h�~

�R���b�g�`���b�N�q�`�b�b�r�E�E�E���ׂ�h�~�A�ϖ��Ր�

�C���W�F�N�V�������[���h�q�`�b�s�r�E�E�E�ϕ��H��

�����g���@�q�`�b�s�r�E�E�E�σL���r�e�[�V�����E�G���[�W������ |

|

|

�� �y�����ԕ��i���H�E���^������H�l���z

�R�[�e�B���O�I��K�C�h���C��

�s���b�E�E�`�^���J�[�o�C�g�R�[�e�B���O

�s���R�E�E�g���v���`�^���R�[�e�B���O

�s���m�E�E�����`�^�����w�R�[�e�B���O

CMTi�E�E�������w�`�^���R�[�e�B���O

TiALN�E�E�����`�^���A���~�i�R�[�e�B���O

�b���m�E�E�����N�����R�[�e�B���O |

| �`���� |

|

�Q���n�G���h�~��

|

2���n�����O�G���h�~��

|

2���n���W�A�X�G���h�~��

|

|

4���n�G���h�~��

|

4���n�����O�G���h�~��

|

4���n���W�A�X�G���h�~��

|

|

6���n�G���h�~��

|

6���n�����O�G���h�~��

|

6���n���W�A�X�G���h�~��

|

|

|

2���n�E4���n�{�[���G���h�~��

|

2���n�����O���[�`�|�[���G���h�~��

|

|

���t�B���O�A�G���h�~��

|

�X�e�����X�E�C���R�l�����H�p�G���h�~��

|

|

���Č����{�R�[�e�B���O������܂��B�C�y�ɂ��\���t���������B

|

|

|

|

| �e��햌�̗p�r |

|

CVD

|

TiC

|

�v���X�[�i��p���^�A��Ԓb���p���^ |

|

Ti3

|

�A���~�_�C�J�X�g�p�������s���A�v���X���^ |

|

�o�u�c

|

�s���m

|

�v���X�p���^��Ԓb���p���^�A�؍�H�� |

|

CMTi

|

�A���~�_�C�J�X�g�������s���A�؍�H�� |

|

�s���b�m

|

���x�̋@�B�I���͂���؍�H�� |

|

�s���`�k�m

|

���̍������H�ɂ��M���͂���H��B�d�׃G���h�~���A�h�����A

������H�A�h���C���H |

|

�b���m

|

�ϕ��H�����v�������v���X�`�b�N�A�A���~�_�C�J�X�g���^�A��S����

�̐؍���H�i�A���~�A���j�₫���h�~�A�ϐH���ɗD���B |

|

�`�b�b

|

�b���m������ɑϐH�������コ�����햌 |

|

�`�b�s

|

�b���m��������ɑϐH�������コ�����햌 |

|

�y���m

|

�`�b�b��肳��ɑϐH�������コ�����햌 |

|

| �e��햌�̓��� |

| �@

|

|

CVD

|

TiC

|

Ti3

|

CrC |

|

�d�x

�iHv)

|

3600

|

2300

|

1000�`1500 |

|

���C�W��

|

0.2

|

0.4

|

|

|

����

�iμm�j

|

4�`�V

|

4�`8

|

5�`10 |

|

�ϔM���x

�i���j

|

400

|

550

|

750 |

|

�F��

|

�V���o�[�O���[

|

�S�[���h

|

���ް |

|

|

| �@ |

|

�o�u�c

|

Ti�m

|

�b�l�si

|

TiCN1

|

TiCN2

|

TiALN

|

|

�d�x

�iHv)

|

2500

|

2500

|

3000

|

3500

|

2800

|

|

���C�W��

|

0.4

|

0.4

|

0.4

|

0.4

|

0.35

|

|

����

�iμm�j

|

1�`4

|

3

|

1�`4

|

1�`4

|

1�`4

|

|

�ϔM���x

�i���j

|

550

|

580

|

450

|

450

|

800

|

|

�F��

|

�S�[���h

|

�S�[���h

|

�u���E��

|

�O���[

|

�o�C�I���b�g�O���[

|

|

| �@ |

|

�o�u�c

|

�b���m

|

�`�b�b

|

�`�b�s

|

�y���m

|

|

�d�x

�iHv)

|

1700

|

2200

|

2500

|

2200

|

|

���C�W��

|

0.5

|

0.25

|

0.45

|

0.45

|

|

����

�iμm�j

|

1�`10

|

1�`10

|

1�`4

|

1�`4

|

|

�ϔM���x

�i���j

|

700

|

700

|

600

|

700

|

|

�F��

|

�V���o�[

|

�V���o�[

|

�S�[���h

|

�����F

|

|

| �R�[�e�B���O�\�ȍޗ� |

|

�b�u�c

|

�\�ޗ�

|

�o�u�c

|

�\�ޗ�

|

|

�s���b

|

�r�j�c11

|

�s���m

|

�r�j�c11

|

|

�s���R

|

�r�j�c61

|

CMTi

|

SKD61

|

|

|

|

TiCN

|

SKH��

|

|

�s���`�k�m

|

���d����

|

|

�b���m

|

��S����

|

|

���ޗ��̔M���������ɂ����ӂ��������B

�������x���Ă�450���ł��̂ŁA�Ă��߂����x��500���ȏ�

�̏����ŏ������Ă��������B�i�r�j�c11�������j

���h�K�Ǘ������肢���܂��B

���i�ɓd����t�����疌���`�����錴����A���i�\�ʂɎ_�����E

�Y���������݂��܂��ƁA�疌�����Ȃ���������܂��B |

|

|

�@ �@

| �@ |

|

|

�\�����Ǝ��z�����������N�����^�A���~�j�E������

�햌���ɑ�R���f�w�����������A�C�I���X�p�b�^�����O����

�ɂĐ������܂����B

�N���j�b�N�X�͑ϔM���Ƒώ_���������ɍ����A

�܂��_�������Ƃ��Ă��ɂ₩�ɐi�s���܂��B

�]���̂s���`���m����蒘�������P����A���������ł�

�g�p�ɑς�����V�@�\�햌�ł��B

�d�x���������肵�����\�����܂��B

�ϔM���F�P�C�O�O�O���ȏ�

���d�x�F�g�u�Q�C�O�O�O�`�Q�C�Q�O�O

���C�W���F�V�W�T����C���M����O�D�S�U�@

�퉷��μ���O�D�W�T�@�d�P�m�@�{�[���r�t�r�S�S�O�b

�����F�W���O�D�Pμ���@�@�ő�O�D�Tμ��

�R�[�e�B���O�͈́Fφ�Q�O�O×�P�T�O�g����

�������x�F�R�O�O��

�K�p�ގ��F���d�����E�r�j�g�E�r�j�c�E�r�t�r�R�P�O�r

�M�����F����������i�_���h�~�ړI)

�K���X���^�p���^�i���^������ړI�j |

| �@ |

|

|

|

|

|

|

|

|

| �@ |

|

| ���ЃC�I���v���[�e�B���O�̓���

�E�T�u�X���[�g�Ƃ̕t���͂������B

�E�k���Ōo���ω��̏��Ȃ�����������B

�E�������C�I���v���[�e�B���O���o����B

�E�T�u�X���[�g�̉��x�㏸�����Ȃ��A�ϔM���̖����T�u�X���[�g�ł��g�p�ł���B

���܂ŏ������x�̖���ޗ��̖��ŏ������o���Ȃ��������i�ł������\�ȏꍇ��

�����ł��B�C�y�Ɍ䑊�k�������B

�V���R���E�G�n�A�S���A�v���X�`�b�N�A�K���X�A�������E�E�E

�������y�ъJ���Ҍ���������

���L�ړI�ȊO�ł��������m���ɐ����������ꍇ�́A�C�y�ɂ����k���������B

�\�ȏ����ł���������̐����������������܂��B

|

|

|

|

|

|

| �@ |

|

|

|

LELLYON-TF LELLYON-TF

��S���R�[�e�B���O �gLELLYON- TF�i�����I��TF�j�h�̂��ē�

�t�b�f�����i�e�t�����R�[�g�j���݂̗��^���Ɲ����������˔�������S���R�[�e�B���O �gLELLYON TF�h ���a�����܂����B

�]���̃t�b�f�������H�ł͓K�p������������i�ւ̑Ή����\�ƂȂ����S���V�����^�C�v�̔�S���R�[�e�B���O�ł��B

���� ����

������ ������

�i�m���[�g�����x���̖����ł��B�t�b�f�����R�[�g��20�`30�ʂ��ɔ�חy���ɔ����R�[�e�B���O�ƂȂ��Ă��܂�

���ɃJ�b�g�n�Ȃǂ̉s���Ȑn���ɓK�p�����ꍇ�A�ꖡ�����Ȃ��邱�Ɩ����t����h�~���܂�

�ϔM�� �ϔM��

�t�b�f�����ł͎g�p�s�\�ȍ����i��350���j�܂ŗ��p�\�ł�

���������� ����������

����I�ȃR�[�e�B���O�Z�p�ɂ��A�]���̕��@�ł͓����Ȃ�����������������L���Ă��܂�

�D�ꂽ�ϖ��Ր� �D�ꂽ�ϖ��Ր�

�Z���~�b�N���Ƒg�ݍ��킹�邱�ƂŗD�ꂽ�ϖ��Ր������܂�

�ቷ���� �ቷ����

�������x���퉷����100���ȉ��̂��߁A�d�x�ቺ�␡�@�ω��̐S�z������܂���

�p�r �p�r

�����̗��^������A�������̌���A����t���h�~�A�S���e�[�v�̃J�b�g�n���ւ̕t���h�~

�K���ޗ� �K���ޗ�

�����i�S�A�A���~���j�A�Z���~�b�N�X�A�K���X�A�v���X�`�b�N�Aetc

TOSICAL-S�i�g�V�J��S�j

���ٓI��S�����\�ʉ������H

�S���e�[�v�E�ڒ��܁E�S�����i�̐����i�K�ł͊�ނɔS���A�ڒ��܂��t������̂�h�~����ƌ������グ�邽��

�I�C���␅�𗘗p���ė��܂������A���ꂪ���H���̍�� �Ɏx���������

���������̌����s�Ǖi�������̒ጸ������Ƃ���Ă��܂����B

��L�́u���S�����f�ށv�̔�S�����ʂ�_���u�\�ʉ����Z�p�v�͍��܂ō����͂��Ƃ�萢�E�ɂ���͗L��܂���ł����B

�g�V�J���r�R�[�e�B���O���H�͔S���������ʂɉ��ʂ�t�������ɓ�����������ʌ`����c���Ȃ��疄�ߍ��ނ��Ƃɂ����

����I�Ȕ�S�����\�ʂ���鎖�ɂ�莩�����A �s�ǒጸ�ɐ������܂����B

�y�g�V�J���r�R�[�e�B���O�C���[�W�z

�S���܂ɑ��đ�z������S�����A�������d�����H�ɕt���Ód�C���������܂���B

�� ��

�S���e�[�v���Y���C��

�V�[���E���b�y��������C��

�ł������n�E�J�b�e�B���O�n

�����ނ������C��

�����O�̐��S���̔�S��

���̑����S�����̔�S��

�S���t�B�����Ŕ����p�̃s�i�N���n�E�g���\���n��

�z�b�g�����g���^���^�ւ̔�S��

���艞�p��������

�S���ܓh�z���i�̎����J�b�e�B���O�y�ѓ\�t���̏�Q����

���̑��S�����̐ڐG���郉�C���y�ѐ��i�̐��Y��Q�A���\��Q�̉��P

���V�o�[�W�����V���[�Y�o��

�g�V�J���r�@UNA-200

��ނ̏����O�̐��@�E�`���ω��������ɔS���e�[�v�E�������S���E�ڒ��܂Ȃǂɑ�

���ɗ�����Ȃ��D�ꂽ��t�����\�����H�ʕ\�ʂɔ���������\�ʉ������H�ł��B

���ɔ����̊�ނɑ��Ă�����E�c�݂����������Ɋ�ނɗD�������H�ł��B

�D�ꂽ����

�@�t�b�f�������H�ł͉����o���Ȃ������S���e�[�v�E�������S���E�ڒ��܂Ȃǂ��\��t���܂���

�A�����O�̊�ސ��@���x���ɗ͑��Ȃ킸�ɉ��H���鎖���\

�B�X�e�����X�E�|�E�Z���~�b�N�X�E�K���X�Ȃǂ̊�ނɉ��H�\ �����̊�ނւ͎��O�ɂ��₢�����������B

UNA-200�̐��\

|

�ϔM��

|

-25�`+200��

|

|

ð�ߔ����d

|

�P�`�Q��

|

|

���@�ω���

|

0.02mm����

|

|

���M���~���l

|

�RH

|

������g�p�e�[�v�E�E�EJIS Z1522�ɂ��15mm�ЃZ���n���S���e�[�v

�g�V�J���r�@UNA-800�V���[�Y

�����Ƃ��|�s�����[�ȃ^�C�v�ł��B

�햌�\���͂Q�w�ɑ�ʂ���A�P�w�ڂ͓���������ʌ`��ɃR�[�g���ėL��A

�Q�w�ڂɍ����q���d���̂���Ȃ������������ʌ`�c��悤�ɃR�[�g���Ă���܂��B

�������[���@

PE���S���t�B����(�V�[�g)���g�p������@�ɗ��p����Ă���B

�����S���t�B�������L�Y��t�����m���ɔ��������t����Q���N���Ȃ��B

��UNA-800GY��芊�萫���������Ă���UNA-880�f�x���������܂��B���C�y�ɂ����k���������B

�g�V�J���r�@UNA-300�V���[�Y

UNA-800�V���[�Y�œ����鉚�ʍ\�����t�ɍЂ��ƂȂ�P�[�X��ΏۂɊJ�����ꂽ�Z�p�ł��B

���ځA�Ώۊ�ނɉ��ʌ`����\��������S�������d���̎������R�[�g�����^�C�v�ł��B

���̉��ʓx�����͕\�ʑe���l�ɂĊǗ�����A�����ɂ����ʂɂ��R���g���[���\�ł��B

�@ �t�b�f�������H�ł͉����ł��Ȃ������S���e�[�v�E�������S���E�ڒ��܂Ȃǂ��\��t���܂���B

�A �����O�̊�ސ��@���x���ɗ͑��Ȃ킸�ɉ��H���邱�Ƃ��\�B

�@�@�����@�ω��ʂɂ��Ă͎��O�ɋ��e���@�ω��ʂ����������������B

�B �X�e�����X�E�|�E�Z���~�b�N�X�E�K���X�Ȃǂ̊�ނɉ��H�\

�@�@�����̊�ނւ͎��O�ɂ��₢���킹������

�S���t�B�����Ŕ����p�s�i�N���n�E�g���\���n

PET�t�B������Ŕ����ۂɐn��ɕt�����Đؒf�s�ǂ��N�����Ă܂������R�[�e�B���O��͕t����Q��

�����Ȃ萶�Y���ƕi������E�����܂�̌���ɑ傫���v�����܂����B

�g�V�J���r�@UNA-100�V���[�Y

�S���\�ʂɋ��łɖ������L�тɒǏ]�ł���D�ꂽ���܂łɂȂ��u�������E�������E��S�����v

�����������I�ȕ\�ʉ����Z�p�ł��B

�S����ނ�ΏۂɊJ������A�S���\�ʂɃt�b�f����(�e�t����)�Ȃ݂̒ᖀ�C����

�V���R�[���S���ȏ�̗��^����t�^���܂��B

�V���R�[���S����ނɂ��������A�V���R�[���S�����D�ꂽ���^���ƒᖀ�C��(���萫)��

�������܂��B

�@ �S���\�ʂ��D�ꂽ�ᖀ�Ր����i�t�b�f�����Ɠ����x�̒ᖀ�Ր��������j

�A �S���\�ʂ��D�ꂽ��S�������i�t�b�f�����ł͓����Ȃ���S�����������j

�B �S���̐L�тɗD�ꂽ�Ǐ]����

�C �V���R�[���S���ɂ��D�ꂽ��������

�D �D�ꂽ������������

�E �H�i�q���@�u�����ȍ�����R�V�O���v�K��

�n���h���x���[�p�S�����[���[

���i���x���Ȃǂ�\��t���鑕�u�̃��[���[�B���x���̌Жʂ��t���Ă��m���ɗ��^���A���������B

�g�V�J���r�@�s�r�|�Q�O�O�O�R�[�e�B���O

�S���e�[�v��ڒ��܂Ȃǂ̔S�����ɑ��đ�z������t���������܂��B

�Z���n���e�[�v�E�z�S���e�[�v�E���x���V�[���E�V���R�[���S���e�[�v�Ȃǂ��S���\��t���܂���B

�@�S���܂ɑ���z������S���������܂��B

�A���d�����H�ɕt���A�Ód�C��Q���N�����܂���B

�B�V���R�[���n�S���e�[�v���\��t���܂���B

���E�E�E��L�l�͑���l�ł���A�o�K�i�E���\�ۏؒl�ł͂���܂���B

�g�V�J���R�[�e�B���O�V���[�Y�͏�L�̑��ɂ��e�킲�����܂��B

�ڍׂ͖₢���킹�t�H�[���₨�d�b�Ȃǂ�肨�₢���킹���������B

|

|

|

|

|

|

| �@ |

|

|

|

|

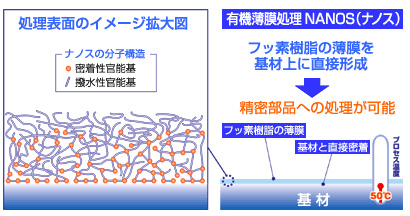

�L�@�i�m���������Z�p

NANOS |

���ГƎ��̗L�@�i�m���������Z�p�uNANOS�i�i�m�X�j�v�́A�����E�K���X�E�����ȂǁA

������f�ނ̕\�ʂɃi�m�X�P�[���̂������������@�\�����`�����邱�Ƃɂ��\�ʂ̌`�����������A

�����E�����E���^�E�h���Ȃǂ̋@�\��t�^���邱�Ƃ��ł���Z�p�ł��B

�E�����A�����A���^�A�h���Ȃǂ̋@�\��L����i���ł̐ڐG�p��110�`120°�j

�E�����E�K���X�E�����ȂǁA������f�ނւ̐������\�i�����̏ꍇ�́A�K�v�ɉ��������w��}���j

�E���������i�m�`���S�i�m���[�g���Ƃ������������A�������x���Ⴂ���Ƃ���A

�@��ނւ̐��@�ω���_���[�W�ȂǁA�قƂ�lje�����Ȃ�

�E�uNANOS�i�i�m�X�j�v�v���Z�X��p�������u�u���^NANOSCEPTER�i�i�m�Z�v�^�[�j�v�̔̔����J�n

�����������ЂɂĔ̔��A�����d�l�́u�i�m�XB�v�i�����F10nm�A20nm�j

�E�V�K�J���ޗ��ɂ��u�i�m�XY�v�ł́A�ϔM������ѝ�����������

�E�]���i�i�u�i�m�XB�v�d�l�j�̑ϋv�������ړI�Ƃ����V�Z�p�u�i�m�XBS�v���J����

NANOS�v���Z�X�̓���

����������^�ʼn��M�E���������A��ޕ\�ʂŋÌŁE�ʼn������邱�Ƃɂ�蔖�����`������

�@����ނƉ��w�I�ɔ������A�������ꂽ���

�E�ቷ�v���Z�X�F50���ȉ�

�E�i���핢�����ǍD�F�A�X�y�N�g�� 5�@���i�m�XB�̏ꍇ

�E���������ǍD�F���w����

�E��ނ̎��R�x�F ��

NANOS�̋Z�p

[NANOS�i�i�m�X�j���i�ē�]

�@�wNANOS�i�i�m�X�j�x���C���i�b�v �@�wNANOS�i�i�m�X�j�x���C���i�b�v

�@�Ύ�����p�O���[�h

�i�m�XRB �@�Ύ�����p�O���[�h

�i�m�XRB

|

|

|

|

|

|

| �@ |

|

|

|

|

�m�������@�g���������������@�s�����������E�E�E�d���E�����O��

�ψʕ���\�F�O�D�O�R�����@�@�d����\�F�Pμ��

�M�h���t�g�̉e����}����T�t�@�C�������O�V�X�e��

�������E�`�e�l�ł̕\�ʊώ@

�r�������������@�s�����������E�E�E������

�P�On���`�Q�Oμ���̔����̖����͑���

�������ł̃X�N���b�`���ώ@

�t�B�[�h�o�b�N�@�\�ɂ��Ȗʂł̑���\

�s�������������������E�E�E���C����

�d�F�T�Oμ�m�`�P�m�i�m�s�q�j�@�P�m�`�Q�O�m�i�s�q�a�A�g�s�s�j

��]�y�щ������C�i�m�s�q�̂݁j���\

�{�[���Ɗ�ނ̉��͉�̓V�~�����[�V�����@�\����

�b���������������E�`�e�l�E�m�r�s�E�E�E�����E�\�ʌ`��

���w���̖�������

��̓\�t�g�ɂ�鑽�ʂȕ��͂��\

�m�������@�r�������������@�s�����������i�m�r�s�j�ɂ��`��y�і��ʑ���

�K�p�p�r��

�e��d�������A�����̃v���Z�X�����A�ی얌�A�M�����w

���w�����A�|���}�[�����A�t���E�d�q���i�ی얌��

|

|

|

|

|

|

| �@ |

|

|

|

| �@ |

|