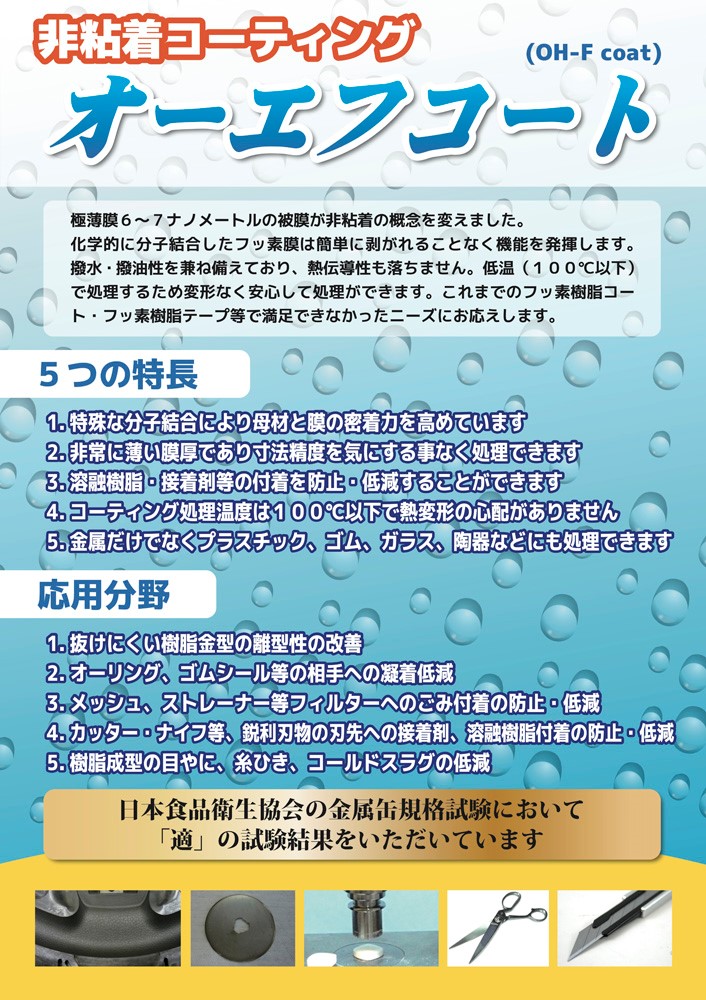

オーエフコートタイプM (OH-Fm)

今まで不可能とされていたUV(紫外線)やアルカリに耐性を持つOH-Fコートが誕生しました。OH-Fコートでは耐えられなかったUV環境や洗浄環境(超音波洗浄など)でご使用いただけます。従来の薄膜と非粘着性を兼ね備えたMタイプ(OH-Fm)をUV硬化樹脂や超音波洗浄等、是非お試しください。

特徴

▶︎ 防汚性

表面に滑らかなフッ素の被膜を形成し、汚れが付着するのを防ぎます

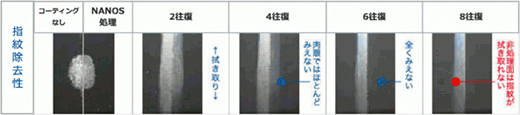

▶︎ 指紋の拭き取り性

通常ではなかなか落ちない指紋もさっと拭き取れます

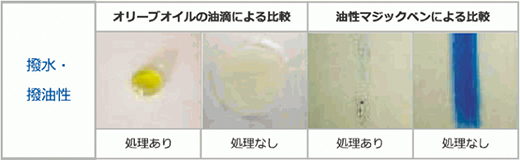

▶︎ 撥水・撥油性

水や油の付着を防ぎ、基材の美しさを保ちます

▶︎ 滑り性

優れた滑り性で、汚れを拭取り易くするだけでなく、表面を傷から守ります

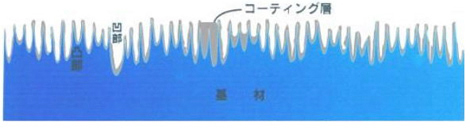

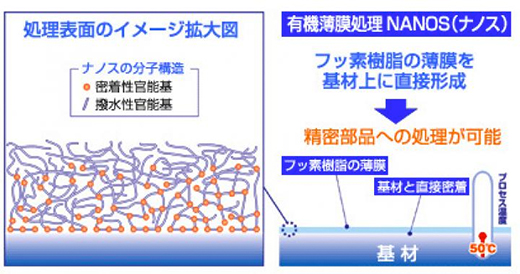

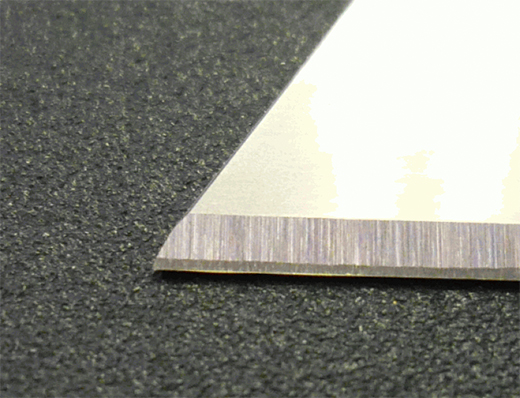

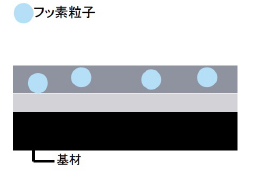

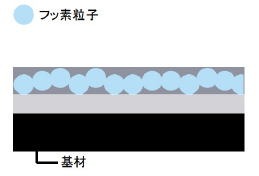

▶︎ 超薄膜

基材の光学特性・質感を損ねることなく、防汚特性などを付与できます

▶︎ 耐久性

優れた耐摩耗性、耐薬品性、耐UV性を有します

- ●高離型性を有する膜を形成しOH-Fコートの離型性と薄膜性を兼ね備え、OH-Fコートの耐溶剤性をカバーした耐アルカリタイプの膜種となります。精密な金型や洗浄が必要な箇所などでご使用いただけます。

- ●UVに強い膜種になり、UV硬化樹脂(紫外線硬化樹脂)の離型に効果的です。またCrNなどのPVD膜との複合処理を行うことで離型性の維持が期待できます。

- ●医療用UV硬化ゲルの離型で実績がございます。

適応箇所

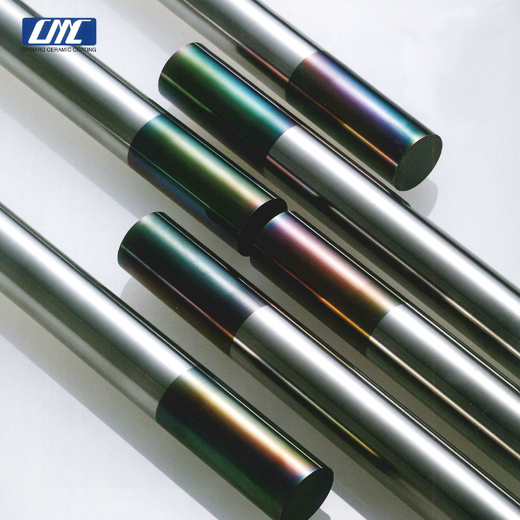

射出成形金型、パンチ、ダイ、治工具、加圧ローラー、グラビアロール

基本特性

| 試験項目 | OH-Fm | OH-F |

| 膜厚[nm] | 8~10 | 6~7 |

| 動摩擦係数 | 0.03 | - |

| 接触角 | 水:116° オレイン酸:76° |

水:116° |

| 耐スチールウール摩耗性 | 111° | - |

| 耐熱温度 | 200℃ | 200℃ |

| 耐アルカリ性 | ◎ | × |

| 耐酸性 | ◎ | × |

| 耐UV性 | ◎ | × |

(※1)水平に保ったサンプルを、スチールウールで10,000往復回摩擦後に水接触角を測定する

(※2)コットン不織布(10mm×35mm)、荷重100gでの動摩擦係数

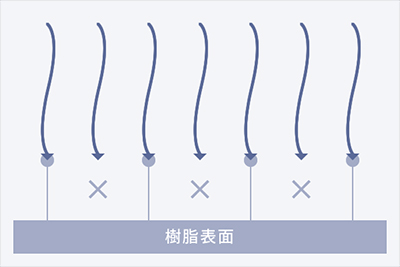

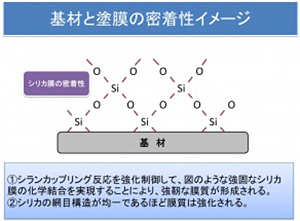

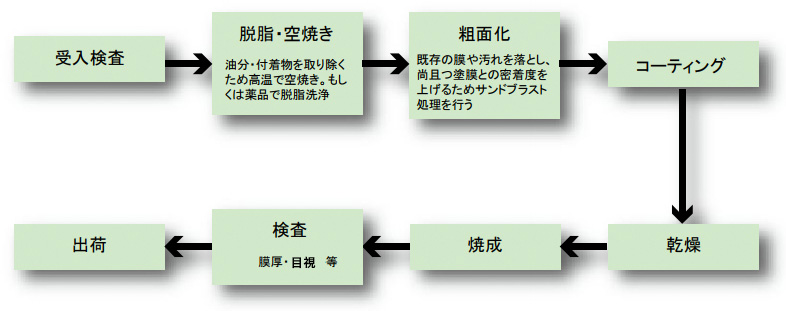

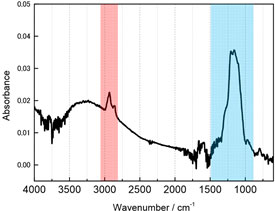

従来のフッ素樹脂

従来のフッ素樹脂 高分子テフロン

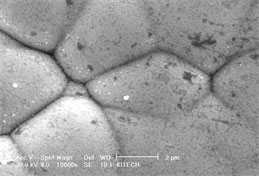

高分子テフロン フッ素コーティング表面

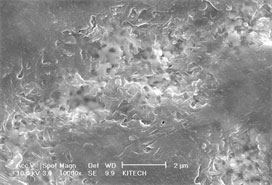

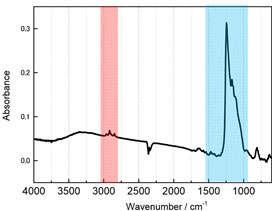

フッ素コーティング表面 GDコート表面

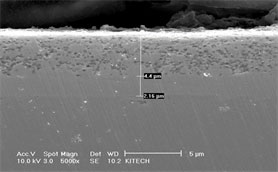

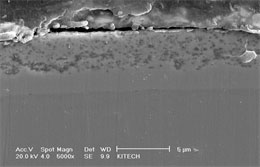

GDコート表面 フッ素コーティング断面

フッ素コーティング断面 GDコート断面

GDコート断面 フッ素コーティング

フッ素コーティング GDコート

GDコート